.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

大浇铸硅线石砖的生产是一个精细且复杂的过程。首先,在原料混合阶段,硅线石等主要原料会按照精确的比例进行调配。研究表明,合适的原料配比能够使最终产品的性能提升约 30%。将硅线石、添加剂等放入专业的混合设备中,经过充分搅拌,确保各种成分均匀分布。

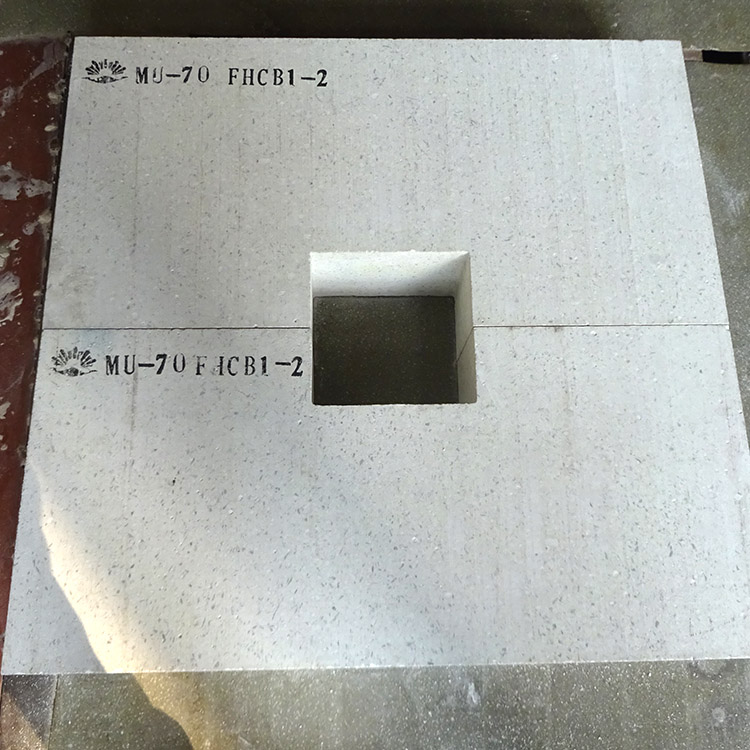

接着是浇铸环节,这是大浇铸硅线石砖区别于传统工艺的关键步骤。通过特殊的浇铸模具,将混合好的原料注入其中。这种浇铸工艺能够更好地控制产品的形状和尺寸精度,相比传统工艺,尺寸误差可控制在±0.5mm 以内。

最后是烧成阶段,将浇铸好的坯体放入高温窑炉中进行烧制。烧制温度和时间的控制对产品质量至关重要。一般来说,烧制温度在 1400 - 1500℃之间,持续时间约为 24 - 36 小时,这样可以使产品获得良好的物理和化学性能。

.jpg)

在异形制品设计领域,大浇铸硅线石砖展现出了卓越的适应性。传统的硅线石砖在制作复杂异形制品时,往往会遇到诸多困难,如成型困难、尺寸精度难以保证等。而大浇铸硅线石砖凭借其独特的浇铸工艺,能够轻松实现各种复杂异形的设计要求。

无论是曲线形状、不规则多边形还是带有特殊结构的异形制品,大浇铸硅线石砖都能精确成型。据统计,使用大浇铸硅线石砖制作异形制品的成功率比传统工艺提高了约 40%,能够满足您的异形设计需求。

与传统工艺相比,大浇铸硅线石砖具有显著的技术优势。在生产效率方面,传统工艺制作异形制品通常需要多次加工和修整,生产周期较长。而大浇铸硅线石砖的浇铸工艺能够一次性成型,大大缩短了生产周期,提高了生产效率约 50%。

在产品质量方面,大浇铸硅线石砖的密度更高、强度更大。传统工艺制作的硅线石砖抗压强度一般在 50 - 80MPa 之间,而大浇铸硅线石砖的抗压强度可达到 100 - 120MPa,能够承受更大的压力和冲击力。

| 工艺类型 | 生产周期 | 抗压强度(MPa) | 尺寸误差(mm) |

|---|---|---|---|

| 传统工艺 | 较长 | 50 - 80 | ±1 - 2 |

| 大浇铸工艺 | 缩短约 50% | 100 - 120 | ±0.5 |

某大型工业企业在进行异形设备内衬改造时,原本采用传统工艺的硅线石砖,但由于形状复杂,多次尝试都未能达到理想效果。后来采用了大浇铸硅线石砖,不仅成功实现了异形设计要求,而且产品的使用寿命比原来延长了约 50%。

该企业负责人反馈,大浇铸硅线石砖的使用大大提升了生产效率与成品质量,减少了设备维护成本和停机时间。许多其他客户也对大浇铸硅线石砖的性能和质量给予了高度评价。

客户在异形制品制作过程中,常遇到的问题包括成型困难、尺寸精度不高、产品质量不稳定等。大浇铸硅线石砖通过其先进的浇铸工艺和严格的质量控制体系,能够有效解决这些问题。

对于成型困难的问题,浇铸工艺可以根据不同的异形设计制作相应的模具,确保产品能够精确成型。在尺寸精度方面,先进的生产设备和严格的检测流程能够保证产品的尺寸误差在极小范围内。而稳定的生产工艺和质量控制措施则保证了产品质量的稳定性。

随着工业技术的不断发展,对异形制品的需求越来越高。大浇铸硅线石砖作为一种能够满足复杂异形设计需求的优质材料,未来市场应用前景广阔。

在未来,大浇铸硅线石砖有望在更多领域得到应用,如航空航天、高端制造业等。同时,技术的不断创新也将进一步提升产品的性能和质量,降低生产成本。

如果您正在寻找能够满足复杂异形设计需求的优质材料,大浇铸硅线石砖无疑是您的最佳选择。立即点击 了解更多,开启您的高效生产之旅!