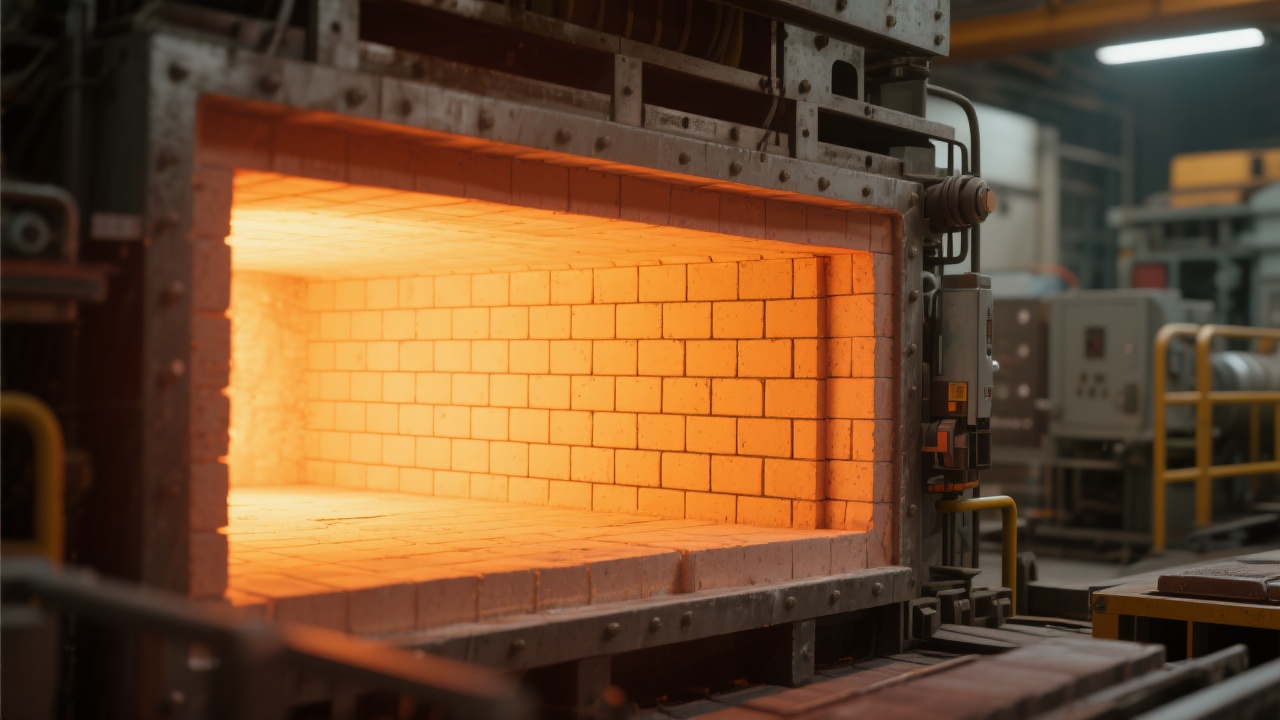

في صناعة الصلب والزجاج، يُعدّ خزف الألومينا (Alumina Refractory Brick) من أفضل المواد المقاومة للحرارة التي تُستخدم في تبطين الأفران. بفضل محتواه العالي من Al₂O₃ (>90%)، يتمتع هذا الخزف بقوة ضغط باردة تصل إلى 120 MPa، ومقاومة عالية للتآكل الكيميائي، مما يجعله الخيار الأمثل لظروف العمل القاسية.

| الميزة | القيمة التقريبية |

|---|---|

| محتوى أكسيد الألومنيوم (Al₂O₃) | >90% |

| قوة الضغط الباردة (Cold Crushing Strength) | 100–120 MPa |

| درجة الحرارة العالية (Max Temp) | 1700–1800°C |

| الوزن النوعي (Specific Gravity) | 3.8–4.0 g/cm³ |

على سبيل المثال، في مصنع للصلب في المملكة العربية السعودية، تم استبدال الخزف التقليدي بعد 6 أشهر فقط من الاستخدام بسبب التآكل الشديد. بعد تبني خزف الألومينا، استمرت الجدران الداخلية دون تلف لمدة أكثر من 18 شهرًا — أي زيادة بنسبة 200٪ في العمر التشغيلي.

- الخزف المحروق (Sintered Alumina Brick): يُنتج من رمل الألومينا الخام، ويُستخدم في درجات حرارة أقل (حتى 1500°C)، وهو مثالي للميزانيات المحدودة مع متطلبات تشغيل عادية.

- الخزف الكهربائي (Fused Cast Alumina Brick): يُنتج من ذوبان الألومينا في فرن كهربائي، ويتميز بخصائص أعلى مثل مقاومة تآكل تزيد بنسبة 35٪ مقارنة بالمحروق، ويُستخدم في فرن المعادن أو الفرن الكهربائي.

في قطاع الزجاج، حيث تكون درجات الحرارة فوق 1600°C وتُسبب تآكل سريع للخزف التقليدي، استخدم أحد المصانع في مصر خزف الألومينا الكهربائي. النتيجة؟ انخفاض معدل الفقد من 12% إلى 3% فقط خلال 6 أشهر، مما يعني توفير تكاليف إصلاح وصيانة تقدر بـ 28,000 دولار أمريكي شهريًا.

- مقاومة غازات الفرن والرمال: لا يتفاعل مع الرماد أو المواد الكيميائية الموجودة في الفرن.

- استقرار حراري عالي: لا يتشوه عند التعرض المتكرر للدرجات العالية.

- أداء مستقر على المدى الطويل: اختبارات ISO 18861 تؤكد عدم وجود انكماش أو تشققات حتى بعد 500 دورة حرارية.

هل تواجه مشكلة في تقليل وقت التوقف عن العمل بسبب تآكل الجدران؟ هل تبحث عن حل دائم وليس مؤقت؟

في صناعتك، سواء كانت صناعة الصلب أو الزجاج أو المواد الخام، فإن اختيار خزف الألومينا ليس مجرد خيار تقني — بل استثمار استراتيجي لتحقيق الاستدامة والربحية طويلة الأجل.