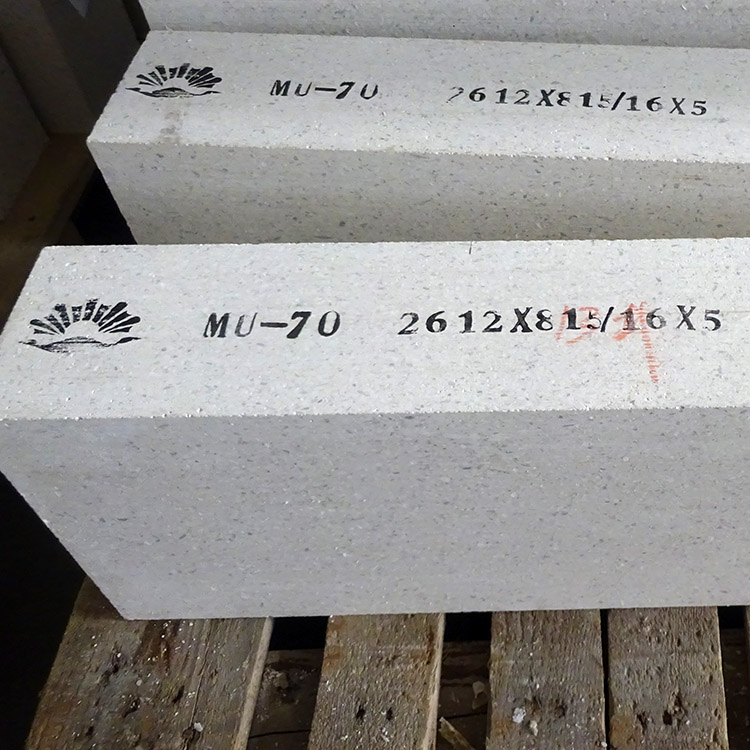

تُعد تقنية القوالب الكبيرة الحجم المُشكّلة من سليكات الألومنيوم المعروفة باسم "قالب السيليكا" واحدة من أحدث الحلول التي تُمكّن من تصنيع المنتجات المقاومة للحرارة ذات الأشكال المعقدة بدقة وفعالية عالية. تتناول هذه المقالة تفاصيل الخطوات العملية بدءًا من تجهيز الخامات الخام، مروراً بالتشكيل في قوالب الجبس، وصولاً إلى عملية الحرق بدرجات حرارة عالية، مع توضيح نقاط التحكم الأساسية التي تضمن جودة المنتج النهائي.

تبدأ العملية بخلط دقيق لمكونات المادة الخام التي تتضمن السيليكا والمواد المساعدة وفق نسب مدروسة لتحقيق خصائص ميكانيكية وحرارية مثالية. يُضاف الماء لخلق معجون قابل للصب. يلي ذلك تعبئة المعجون يدويًا داخل قالب الجبس المصمم حسب الشكل المطلوب، حيث يسمح قالب الجبس بامتصاص الرطوبة بشكل متحكم، مما يُفضي إلى التجفيف الطبيعي وتشكيل القطعة. أخيرًا، تخضع القطع لعملية حرق تحت درجات حرارة تصل إلى 1600 درجة مئوية لتثبيت البنية وتطوير مقاومة حرارية عالية.

يُركز التحكم في المعايير الحساسة مثل نسبة الماء، سرعة التجفيف، ودرجة حرارة الحرق على تقليل العيوب كالشقوق والتشوهات، مما يرفع من معدلات نجاح العملية إلى أكثر من 98٪ حسب بيانات المصنع.

تلعب هذه التقنية دورًا محوريًا في العديد من القطاعات الصناعية. في صناعة أفران الصهر والبطانات الحرارية للأفران، يُستخدم قالب السيليكا المصبوغ لتكوين مشغولات تتناسب مع التصاميم غير القياسية كالبطانات الداخلية ذات الأشكال المعقدة التي تضمن توزيع حرارة متساوٍ وعزل فعال. وكذلك تُستخدم في تصنيع مكونات عربات الأفران الذاتية الحركة، وأدوات التشكيل الخاصة ذات المواصفات المخصصة.

هل تواجه تحديات في تصنيع أبعاد أو أشكال معقدة لموادك المقاومة للحرارة؟

| الخاصية | الضغط التقليدي | تقنية الصب الكبيرة |

|---|---|---|

| دقة التشكيل | ±3 مم | ±1 مم |

| نسبة المنتجات المرفوضة | 10 - 15٪ | 2 - 3٪ |

| كفاءة الإنتاج | 500 قطعة/يوم | 800 قطعة/يوم |

من أهم التحديات التي تواجه المستخدمين التقليديين لهذه المواد يصعب تصنيع أشكال معقدة دون تشوهات وارتفاع معدل التشققات المفتوحة أثناء التشغيل في درجات حرارة عالية. تقنيات الصب الكبيرة تعالج هذه المشاكل بتوفير مرونة تصميم عالية، مما يخفض احتمالية التكسير بنسبة تصل إلى 80٪ ويطيل عمر الخدمة. علق أحد العملاء في منشأة تصنيع الفولاذ:

"بفضل تقنية الصب الكبيرة، استطعنا تلبية احتياجاتنا للأشكال المخصصة بكفاءة عالية وتقليل وقت التوريد بنسبة 25٪، مما دفعنا لتكرار الطلب."

اختبر مختبر معتمد أن قالب السيليكا القابل للصب يتمتع بمقاومة انضغاط تصل إلى 65 ميجا باسكال بعد الحرق، ومقاومة ممتازة للصدمات الحرارية، كما أظهرت دراسات صناعية أن تقنيته تخفض نسبة العيوب بنسبة تفوق 70% بالمقارنة مع الطرق التقليدية. هذه البيانات تزيد من الظن برسوخ هذه التقنية كخيار استراتيجي في تصنيع منتجات قابلة للتخصيص.

في مشروع حديث، طلب مصنع صلب تصميم قالب مقاوم للحرارة بأبعاد وأشكال معقدة لا تتوفر في المنتجات التقليدية. بعد فترة تصميم بلغت 3 أسابيع، تتابعت خطوات الإنتاج والتي تضمنت اختبار جودة شاملة خلال مراحل التصنيع. تم تسليم المنتجات في الوقت المحدد مع نتائج مطابقة للمعايير التقنية المطلوبة، مما نتج عنه توفير في تكاليف الصيانة وتقليل وقت التوقف التشغيل بنسبة 18٪.