في قلب صناعة الفرن الصناعي، تُعدّ بُركَة المورينيت (Mullite Brick) واحدة من أكثر المواد فعالية في مقاومة الحرارة العالية والتشققات الناتجة عن التغير المفاجئ في درجات الحرارة. وفقًا لمعيار GB/T 2948 الخاص بالمواد الحرارية الصينية، فإن محتوى الألومينا في هذه البركة يتجاوز عادةً 72%، مما يجعلها الخيار الأمثل للتطبيقات التي تتطلب أداءً مستدامًا عند درجات حرارة تصل إلى 1600°م.

تُصنّف بُركَة المورينيت إلى نوعين رئيسيين: النوع المسخّن (Sintered Mullite Brick) والنوع الكهربائي (Fused Mullite Brick). بينما يستخدم النوع الأول في خطوط الإنتاج المتوسطة إلى الثقيلة مثل أفران الطوب والأنابيب، فإن النوع الثاني يتميز بخصائص أعلى في الاستقرار الحراري ويُستخدم غالبًا في أنظمة فرن الـCNC أو صناعة المعادن الفضية.

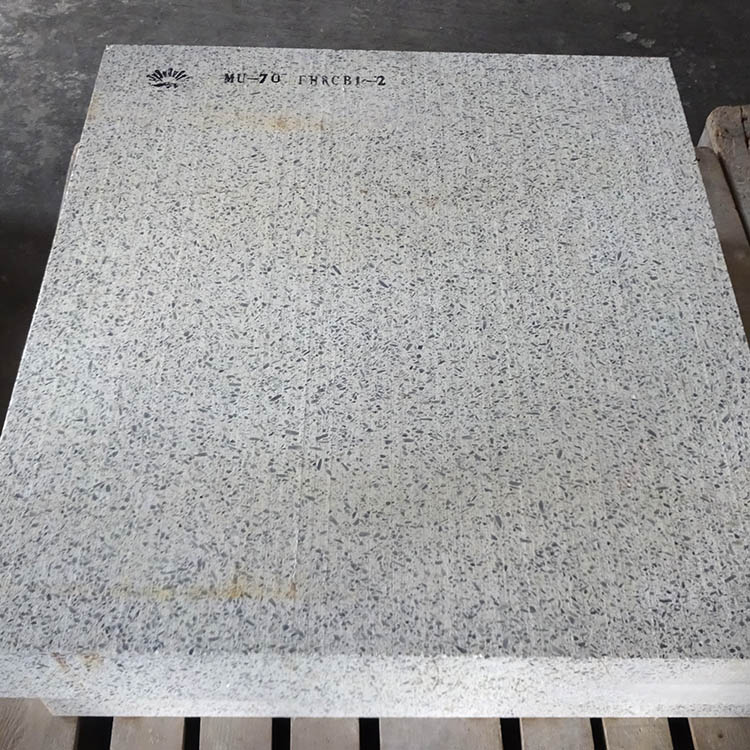

الخطوات الأساسية تشمل اختيار خامات عالية النقاء (مثل الكوارتز والألومنيا)، خلطها بنسبة مثالية (عادةً 70% ألومنيا + 30% كوارتز)، ثم تشكيلها تحت ضغط يصل إلى 150 MPa. بعد ذلك، يتم حرقها في فرن مغلق عند 1600–1700°م لمدة 12–24 ساعة. هذه العملية تعطي المنتج خصائص لا تُقاوم: انكماش حراري أقل من 0.5%، ومقاومة للتشقق عند التبريد السريع، ودرجة تمدد حراري منخفضة جدًا (0.000005/°م).

"وفقًا لدراسة نشرتها مجلة Materials & Design عام 2022، فإن بُركَة المورينيت المسخّنة تُظهر عمرًا تشغيليًا يتراوح بين 15–25 سنة في فرن الخبث، مقارنة بـ 8–12 سنة للمواد التقليدية."

هل تواجه مشكلة في انتفاخ أو تشوه في جدران فرنك عند تشغيله بكثافة عالية؟ قد تكون بُركَة المورينيت الحل الأمثل — فهي تُقلل من فقدان الطاقة بنسبة تصل إلى 18% مقارنة بالأحجار الأخرى بسبب تركيبها الجزيئي المستقر.

نحن نقدم حلولًا مخصصة بناءً على درجة حرارة التشغيل ونوع الغاز المستخدم في الفرن. لدينا فريق هندسي متخصص في اختبار الأداء تحت ظروف العمل الواقعية، مع شهادات ISO 9001 وCE. كل طلب يُعالج ضمن 7 أيام عمل، ويشمل ضمان الجودة لمدة 24 شهرًا.