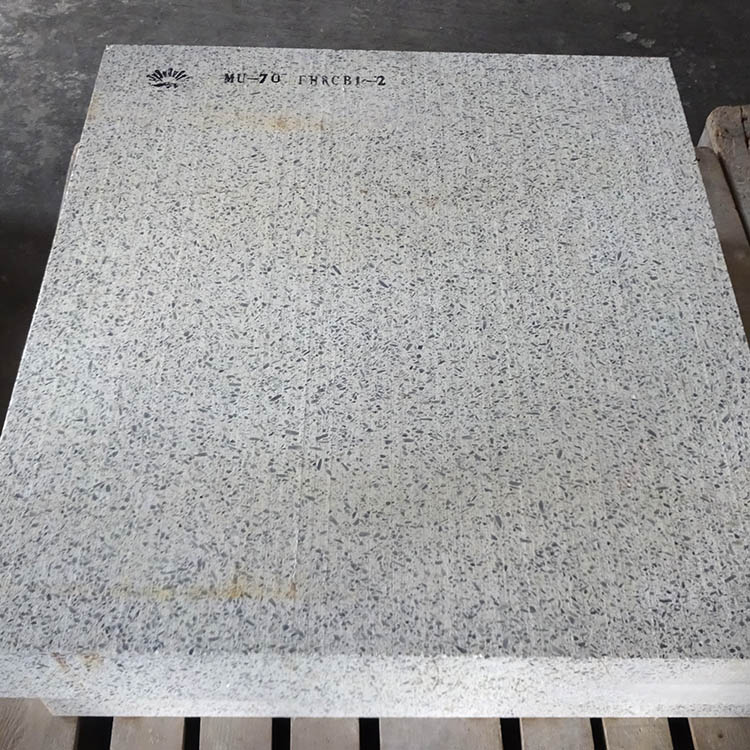

En la industria de materiales refractarios, los ladrillos de mullita son una elección estratégica para aplicaciones que requieren resistencia térmica extrema. Pero no todos los ladrillos de mullita son iguales. ¿Qué hace que uno sea superior a otro? La clave está en el proceso de producción, desde la selección de materias primas hasta la sinterización a más de 1600 °C.

Según la norma ASTM C146, los ladrillos de mullita deben contener entre un 72% y un 90% de Al₂O₃ (óxido de aluminio). Esta composición es lo que les da su famosa estabilidad térmica. En comparación con los ladrillos de alúmina común, los de mullita ofrecen hasta un 30% mayor resistencia a la thermal shock (choque térmico), según estudios de la Universidad de Sheffield (2022).

“Un buen ladrillo de mullita no se vuelve frágil después de ciclos repetidos de calentamiento y enfriamiento. Esto es crucial en hornos de vidrio o convertidores de acero.”

El proceso comienza con la selección de material crudo sintetizado, como la mullita sintética o la bauxita calcinada. Luego viene la etapa crítica: la preparación de la mezcla con control preciso de granulometría y humedad (±0.5%). Después, la prensa hidráulica aplica presión de hasta 150 MPa, asegurando densidad uniforme. Finalmente, el horno de sinterización alcanza los 1650–1700 °C durante 8–12 horas, transformando la estructura cristalina para maximizar la resistencia mecánica.

En una planta de fabricación de vidrio en Valencia, España, la sustitución de ladrillos de alúmina por ladrillos de mullita de alto grado redujo el desgaste del horno en un 40% en solo 6 meses. En el sector siderúrgico, empresas como Acerinox han adoptado este material para revestimientos de convertidores, mejorando la vida útil del horno en un 25%. Estos casos no son anecdóticos —son datos verificables.

Si estás evaluando opciones para tu proyecto industrial, considera que una inversión en ladrillos de mullita bien fabricados puede ahorrar miles de euros en mantenimiento y paradas imprevistas. No se trata solo de precio, sino de valor a largo plazo.

Descubre cómo nuestros ladrillos de mullita, producidos bajo estrictos controles de calidad ISO 9001, pueden optimizar tu sistema de refuerzo térmico.

Obtener muestra técnica gratuita →

¿Has usado ladrillos de mullita en tu instalación? ¿Qué resultados has observado? ¡Comparte tu experiencia en los comentarios! Tu voz puede ayudar a otros ingenieros a tomar decisiones más informadas.