Al elegir materiales refractarios, muchos compradores se encuentran en una encrucijada. La elección incorrecta puede resultar en un bajo rendimiento, un aumento de los costos y, en el peor de los casos, un riesgo para la seguridad. Aquí es donde las baldosas de mullita entran en juego. Son una opción crucial en la industria de los materiales refractarios debido a sus excelentes propiedades térmicas y mecánicas.

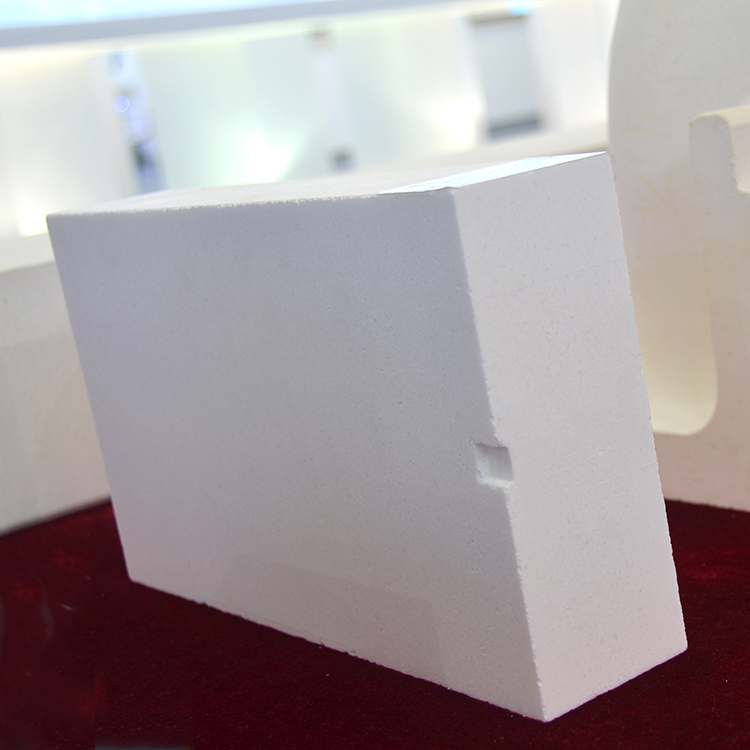

Las baldosas de mullita sinterizadas se fabrican a partir de materiales naturales ricos en aluminosilicatos, como la kaolinita y la bauxita. Estos materiales se mezclan, moldean y luego se sinterizan a temperaturas entre 1500°C y 1700°C. Debido a su proceso de fabricación, tienen una estructura porosa que les otorga una buena resistencia a la erosión y una baja conductividad térmica. Por ejemplo, pueden resistir una erosión térmica de hasta 30 ciclos térmicos sin mostrar signos de daño significativo.

Las baldosas de mullita fundidas por electrosmelting se producen fundiendo materiales de aluminosilicatos en un horno eléctrico a temperaturas superiores a 2000°C. Luego, se vierten en moldes y se dejan enfriar lentamente. Esta técnica produce baldosas con una estructura densa y homogénea, lo que les confiere una alta resistencia a la erosión y una excelente resistencia a la corrosión química. Por ejemplo, pueden resistir la corrosión de ácidos fuertes durante más de 100 horas.

| Aspecto | Baldosas de Mullita Sinterizadas | Baldosas de Mullita Fundidas por Electrosmelting |

|---|---|---|

| Composición | Al₂O₃: 60 - 75%, SiO₂: 25 - 40% | Al₂O₃: 75 - 90%, SiO₂: 10 - 25% |

| Proceso de Fabricación | Sinterización a 1500 - 1700°C | Fundición a más de 2000°C |

| Resistencia a la Erosión | Buena, resistencia a 30 ciclos térmicos | Excelente, resistencia a ácidos fuertes durante 100 horas |

En la industria metalúrgica, las baldosas de mullita fundidas por electrosmelting son ideales para hornos de acero debido a su alta resistencia a la erosión y la corrosión. En la industria del vidrio, las baldosas de mullita sinterizadas se utilizan en los tanques de fundición debido a su baja conductividad térmica. En la industria cerámica, ambas tipos de baldosas se pueden utilizar en hornos de cocción según las necesidades específicas.

En resumen, tanto las baldosas de mullita sinterizadas como las fundidas por electrosmelting tienen sus propias ventajas y se adaptan a diferentes escenarios de aplicación. Elegir el tipo adecuado de baldosas de mullita es esencial para garantizar el rendimiento y la durabilidad de sus instalaciones refractarias. Nuestra empresa ofrece una amplia gama de baldosas de mullita, ya sea sinterizadas o fundidas por electrosmelting, que pueden satisfacer sus diferentes necesidades. No dude en contactarnos para obtener más información y soluciones personalizadas.

¡Contáctenos hoy mismo y dejemos que nuestras baldosas de mullita mejoren el rendimiento de sus operaciones refractarias!