En el competitivo mundo de los materiales refractarios industriales, la mullita (3Al2O3·2SiO2) se ha consolidado como un componente esencial para lograr resistencia térmica y durabilidad excepcionales. Los ladrillos de mullita, especialmente su variante sinterizada (quemada a alta temperatura), están ganando preferencia entre compradores globales por encima de otros productos de alta aluminosidad. Este artículo profundiza en las propiedades técnicas, procesos de fabricación y resultados en rendimiento que convierten a la mullita en la opción prioritaria para hornos y procesos industriales de alta temperatura.

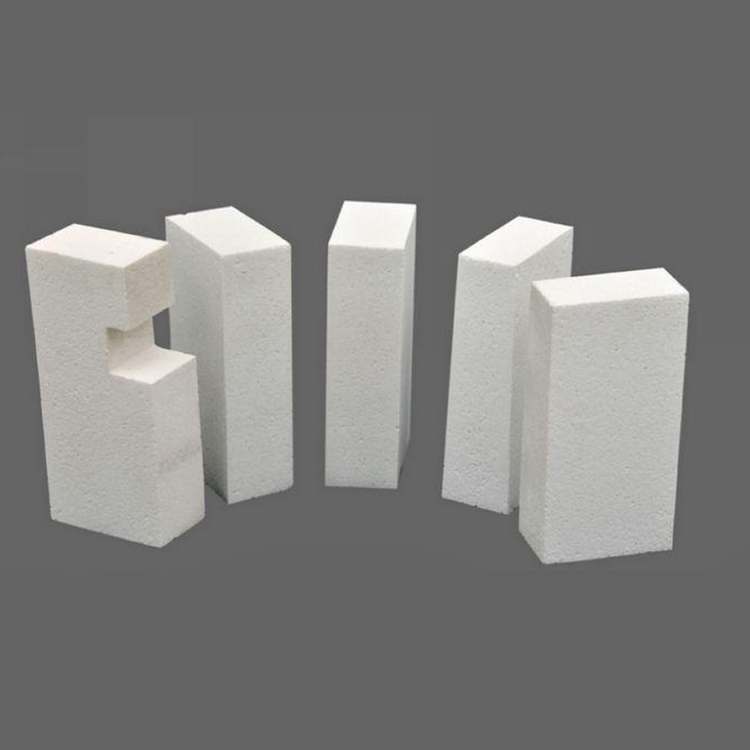

Los ladrillos de mullita son productos refractarios de alta aluminosidad que tienen como fase principal la mullita, mineral estable y resistente a temperaturas superiores a 1600 °C. La especial combinación química de alumina y sílice les confiere propiedades únicas frente a la corrosión química, el choque térmico y la abrasión.

En cuanto a la producción, los ladrillos de mullita se dividen en dos categorías:

La variante sinterizada destaca por su microestructura densa y homogénea, que resulta en una mayor resistencia a choques térmicos y estabilidad química. Esto la convierte en la opción recomendada para aplicaciones industriales exigentes.

El proceso de fabricación de los ladrillos sinterizados constituye la base de sus ventajas. Se utilizan materias primas de alta calidad, seleccionadas para garantizar pureza y composición adecuada. La mezcla se somete a un moldeado de alta presión seguido de un sinterizado a temperaturas que superan los 1600 °C, condición imprescindible para obtener la fase mullita estable.

Según la norma internacional ISO 1961-1, el sinterizado a temperaturas superiores a 1600 °C es crucial para alcanzar la densidad y porosidad óptimas que aseguran una vida útil prolongada.

— Fuente: Informe Técnico de la Asociación Internacional de Materiales Refractarios (2023)

El resultado es un ladrillo con una estructura interna compacta, capaz de soportar entornos de alta oxidación, reducir la absorción de fundentes y minimizar la generación de grietas.

Numerosos clientes industriales reportan que la utilización de ladrillos de mullita sinterizados en hornos de producción metalúrgica y cerámica ha generado mejoras significativas:

Estas ventajas técnicas permiten que la mullita sinterizada sea el material preferido para optimizar la eficiencia y reducir costos operativos, esencial para industrias que buscan mejorar su competitividad global.

En una planta siderúrgica europea, la sustitución de ladrillos refractarios por mullita sinterizada resultó en un aumento del 15 % en la vida útil de cámara de combustión y una disminución en fallas por corrosión química. Otro caso en una cerámica china mostró que la implementación de estos ladrillos permitió mantener temperaturas más estables, mejorando la calidad del producto final y reduciendo la incidencia de piezas defectuosas.

Estos ejemplos reales confirman que la elección de ladrillos de mullita sinterizados aporta valor tangible en entornos industriales y puede ser un factor decisivo para elevar la productividad y mantener bajos costos operacionales.

Antes de tomar una decisión, es importante evaluar condiciones específicas como temperaturas de operación, atmósfera química y ciclos térmicos a los que se somete el horno o reactor. Los ladrillos de mullita sinterizados son especialmente indicados en aplicaciones que demanden elevada estabilidad térmica y resistencia a ambientes agresivos.

Pregunte a su proveedor cómo adaptar la solución de mullita a sus necesidades para priorizar materiales que eleven la eficiencia y reduzcan los costes de mantenimiento. La valoración técnica profesional es clave para garantizar un retorno de inversión óptimo.