En la industria química moderna, la selección adecuada de materiales refractarios es esencial para garantizar procesos seguros, eficientes y económicamente viables. El ladrillo de alúmina refractaria destaca como una solución clave en ambientes de alta temperatura y corrosión severa, presente en reactores, hornos y otros equipos críticos. Este artículo profundiza en las características técnicas de estos ladrillos, sus beneficios comparativos y aplicaciones prácticas, orientando a los responsables de compras a tomar decisiones informadas.

Los procesos químicos a alta temperatura requieren revestimientos que resistan tanto el calor extremo como las atmósferas químicamente agresivas. Los materiales refractarios garantizan la integridad de los equipos, minimizan pérdidas térmicas y prolongan la vida útil de las instalaciones. Elegir un material inadecuado puede provocar fallos prematuros, pérdidas de producción y costos elevados de mantenimiento.

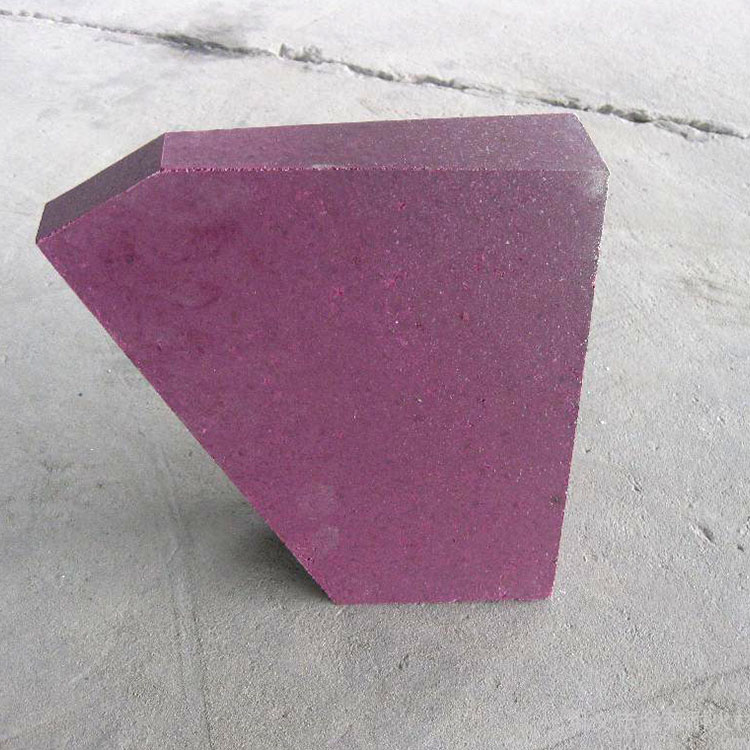

El ladrillo de alúmina está compuesto principalmente por alúmina (>85%), con trazas de sílice y hierro que optimizan sus propiedades mecánicas y térmicas. Se clasifican según su contenido de alúmina en: alta (>90%), media (70-90%) y baja (<70%). Su alta pureza confiere una gran resistencia a temperaturas que superan los 1780 °C y una destacada estabilidad química frente a ácidos y álcalis.

Las propiedades técnicas fundamentales incluyen:

En reactores y hornos químicos, las condiciones de operación combinan altas temperaturas (de 1200 a 1700 °C) y ambientes corrosivos debido a vapores ácidos, álcalis y gases reactivos. El ladrillo de alúmina refractaria actúa como una barrera resistente a dichos factores, manteniendo la integridad del equipo.

Estudios realizados en plantas químicas han mostrado que la incorporación de ladrillos de alta alúmina puede aumentar la vida útil del revestimiento hasta en un 35%, reduciendo las paradas por mantenimiento y los costos de reemplazo asociados.

Por ejemplo, una compañía química en España implementó un revestimiento con ladrillos de alúmina alta pureza en sus hornos de craqueo. Los resultados tras un año indicaron:

Estas mejoras se tradujeron en un ahorro operativo estimado de 150,000 euros anuales, demostrando la rentabilidad del ladrillo de alúmina refractaria.

Frente a ladrillos de sílice o magnésicos, los de alúmina ofrecen superior resistencia química y térmica. Los ladrillos de sílice sufren transformación y debilitamiento ante cambios bruscos de temperatura, mientras que la alúmina mantiene su estructura estable, resultando ideal para procesos continuos y cíclicos de alta demanda.

La decisión acertada de material debe considerar:

Recomendamos adquirir directamente de fabricantes certificados que ofrezcan análisis técnicos completos y soporte postventa para maximizar la inversión y minimizar riesgos.

¿Cuál es el principal desafío que enfrenta su planta en términos de resistencia térmica y corrosión? Comparta sus experiencias y preguntas para ayudarle a encontrar la solución óptima.