En la industria de los materiales refractarios, la demanda constante de piezas con formas complejas y alta precisión ha impulsado la innovación en procesos productivos. El método de gran vertido para ladrillos de sílice fundida se destaca como una solución avanzada que integra calidad, eficiencia y adaptabilidad a diseños no estándar. Desde la mezcla de materias primas hasta la cocción final, este proceso ha establecido un nuevo estándar para la fabricación de productos refractarios conformados.

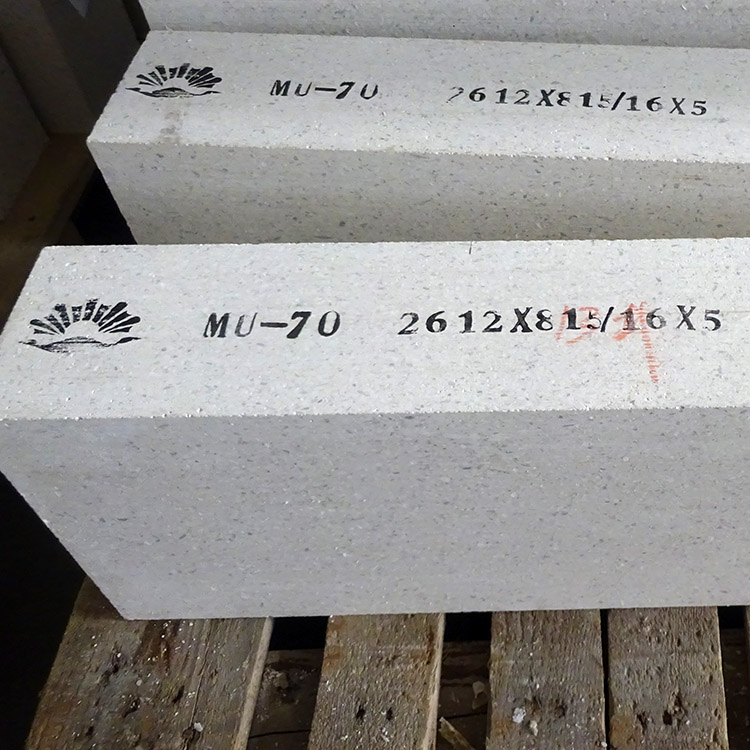

El proceso comienza con una mezcla precisa de materias primas refractarias que deben cumplir rigurosos controles de calidad para garantizar la homogeneidad y la pureza del producto final. La mezcla se transforma en una suspensión o pasta adecuada para verter manualmente en moldes de yeso, que están diseñados para replicar la geometría específica de piezas especiales.

Una vez vertida la masa, se procede a un proceso controlado de secado hasta lograr la solidificación inicial, seguida de una etapa de cocción a alta temperatura (usualmente entre 1400°C y 1600°C) para consolidar la estructura y otorgar resistencia térmica y mecánica óptimas.

En cada etapa, existen puntos críticos de control de calidad, tales como el monitoreo del tiempo de fraguado en el molde y la programación térmica del horno, que aseguran la repetibilidad y ausencia de defectos.

Este proceso sobresale en la producción de piezas refractarias con formas complejas, tales como revestimientos para hornos metalúrgicos, componentes para carros de horno, y moldes especiales para procesos industriales. La flexibilidad del molde de yeso permite la fabricación de diseños personalizados sin sacrificar la calidad estructural.

Por ejemplo, en sectores donde se requieren geometrías no estándar para optimizar la eficiencia térmica o la durabilidad frente a ambientes corrosivos, el gran vertido garantiza la precisión dimensional y reduce el riesgo de deformaciones durante el uso.

| Aspecto | Prensado Tradicional | Gran Vertido |

|---|---|---|

| Precisión dimensional | ±2 mm | ±0.5 mm |

| Tasa de desperdicio | 10-15% | 3-5% |

| Eficiencia productiva | 150 unidades/día | 220 unidades/día |

Uno de los principales retos en la fabricación de ladrillos refractarios con geometrías especiales ha sido la formación de grietas o deformaciones durante el enfriamiento y uso operativo. El proceso de gran vertido, gracias a su control en la formulación de la masa y la cocción gradual, reduce significativamente estos inconvenientes.

“Desde que implementamos ladrillos con la tecnología de gran vertido en nuestra planta siderúrgica, la tasa de fallos por deformación ha caído un 70%, y la adaptación a piezas complejas ha mejorado la eficiencia térmica global.” – Jefe de mantenimiento, Planta Acerera XYZ

Pruebas realizadas en laboratorios acreditados muestran que los ladrillos producidos mediante gran vertido presentan una resistencia a la flexión un 30% mayor y una menor porosidad en promedio, comparado con el prensado. Estos datos son consistentes con informes recientes de la Asociación Internacional de Materiales Refractarios.

Esta evidencia cuantifica el valor añadido del proceso, reafirmando su fiabilidad en entornos de alta exigencia térmica e industrial.

En un reciente proyecto con una planta siderúrgica líder, se desarrolló una solución integral de ladrillos de sílice fundida para hornos con requerimientos específicos de forma y resistencia. Desde la etapa inicial de diseño asistido hasta la entrega, se aplicó el proceso de gran vertido adaptado a las especificaciones técnicas del cliente.

La implementación permitió un ajuste rápido de moldes, acortando el tiempo de fabricación en un 25% y aumentando la confiabilidad en servicio, aspectos claves para la producción continua en ambientes de alta temperatura.

Descubre cómo el proceso de gran vertido puede transformar la producción de tus componentes resistentes al calor, adaptándose a las necesidades específicas de tu industria.

Consulta ahora sobre Ladrillos de Sílice Fundida por Gran Vertido