Aplicación Exitosa y Guía de Selección de Ladrillos de Mullita en la Industria Siderúrgica

02 02,2026

Tutorial de aplicación

Los ladrillos de mullita, reconocidos como materiales refractarios de alta alúmina, han demostrado un rendimiento sobresaliente en la industria siderúrgica. Este artículo analiza en profundidad la definición de los ladrillos de mullita, su clasificación y el proceso de sinterización, destacando el uso de clinker de mullita sintética y corindón de alta alúmina, su conformado en caliente y la sinterización a temperaturas superiores a 1600 °C. Se revelan sus excepcionales propiedades refractarias y su estabilidad estructural. A partir de casos prácticos en hornos altos, convertidores y cazos, se brindan recomendaciones de selección para mejorar la vida útil y eficiencia operativa de los recubrimientos refractarios, posicionando a estos ladrillos como la elección ideal para decisiones técnicas en materiales refractarios.

Aplicaciones exitosas y recomendaciones para la selección de ladrillos de mullita en la industria siderúrgica

En el ámbito de los materiales refractarios, el ladrillo de mullita se posiciona como una opción fundamental para la industria siderúrgica debido a su excepcional resistencia al calor y a la corrosión. Este artículo explora en detalle la definición, clasificación y proceso de sinterización de los ladrillos de mullita, haciendo énfasis en su fabricación a partir de clinker de mullita sintética y bauxita de alto contenido alumínico. Además, se presentan casos reales de aplicación en hornos y convertidores para facilitar una toma de decisiones informada en la selección de materiales refractarios.

¿Qué es el ladrillo de mullita y por qué es indispensable?

El ladrillo de mullita es un tipo de material refractario elaborado principalmente con alúmina de alta pureza y sílice, que cristaliza en la fase mullita (3Al2O3·2SiO2). Su resistencia térmica puede superar los 1600 °C, y destaca por su estructura cristalina estable que garantiza altas prestaciones mecánicas y resistencia química en ambientes agresivos. Por estas propiedades, es ampliamente utilizado en sectores exigentes como el siderúrgico, en la construcción y protección de hornos de blast, convertidores y lingoteras.

Diferencias clave entre ladrillos de mullita sinterizados y electrofundidos

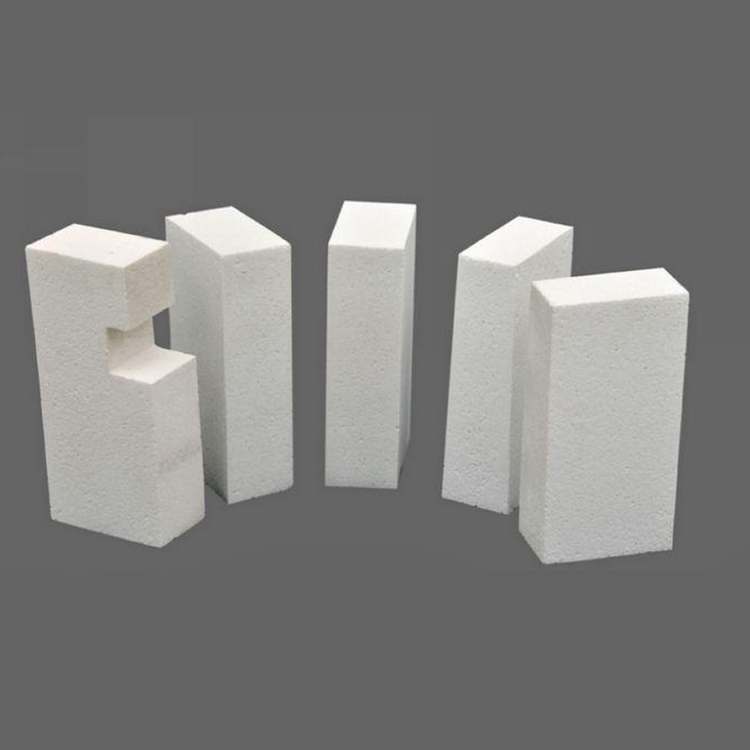

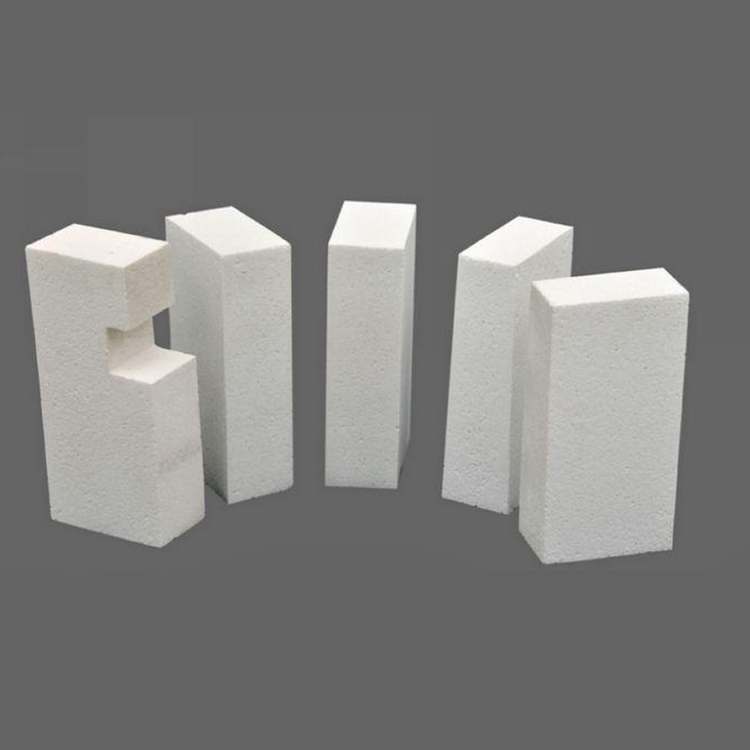

Existen dos tipos principales de ladrillos de mullita según su proceso de fabricación:

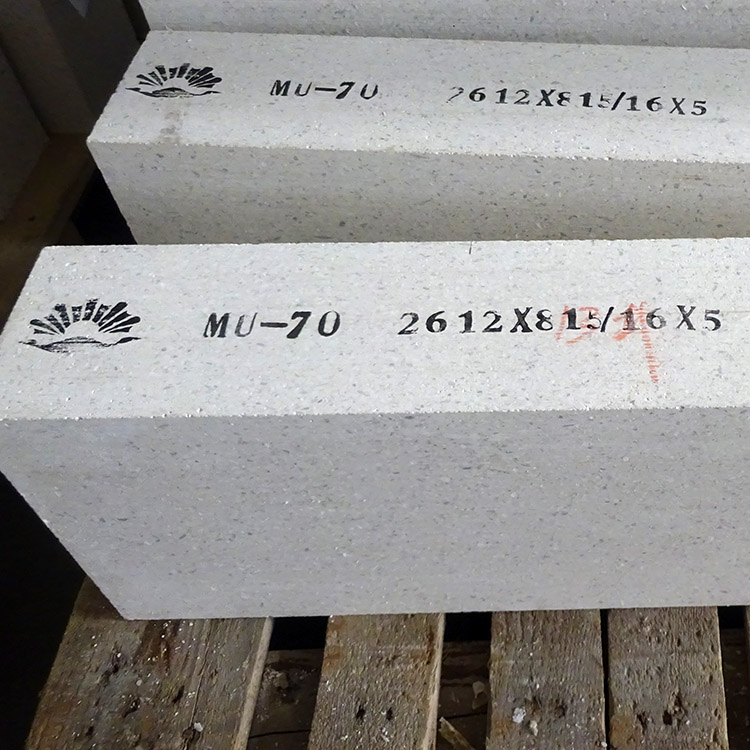

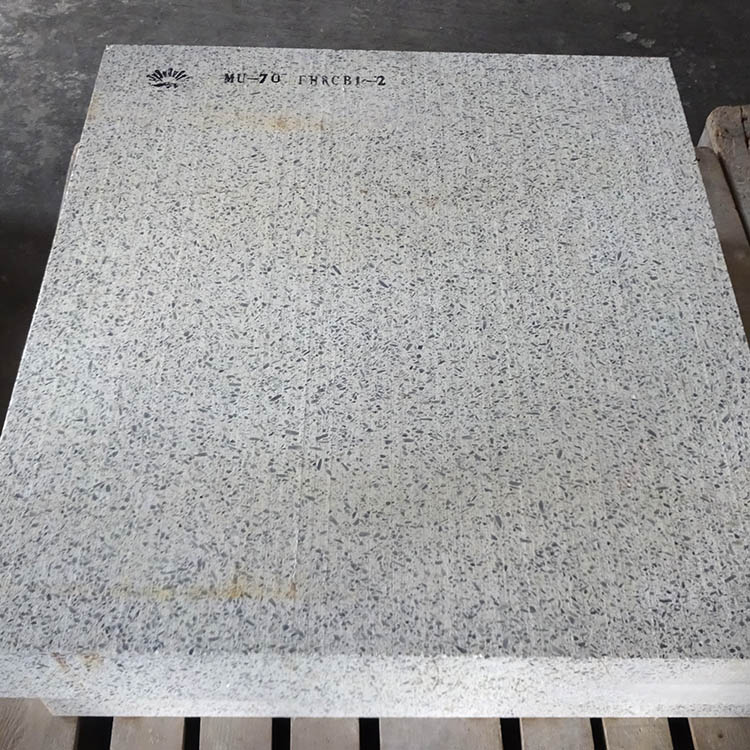

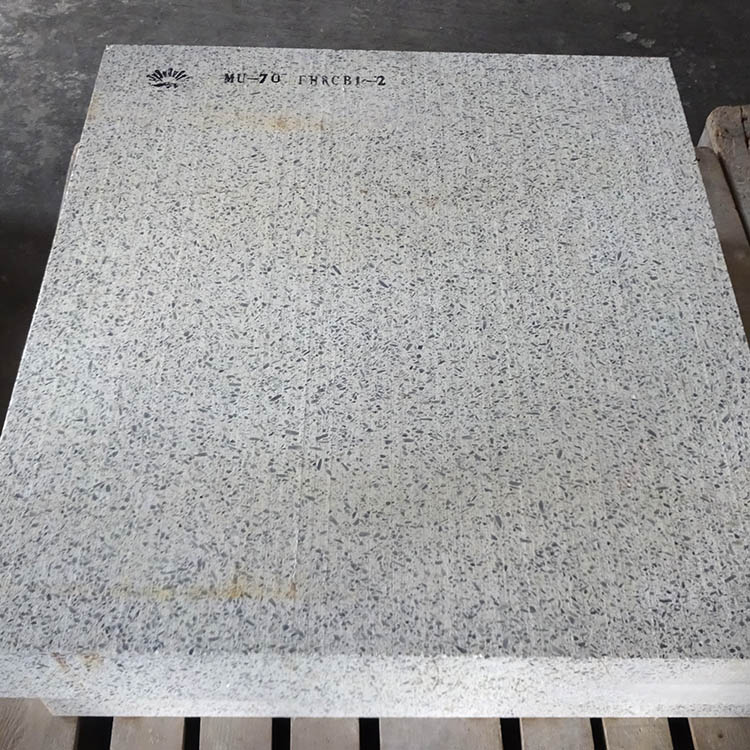

- Ladrillos sinterizados: Producidos mediante la mezcla de clinker de mullita sintética y bauxita alumínica, compactados a alta presión y posteriormente cocidos a más de 1600 °C.

- Ladrillos electrofundidos: Fabricados por fusión eléctrica de materias primas para formar un material cristalino y vítreo con distinta microestructura.

La sinterización confiere a los ladrillos una mayor uniformidad cristalina y estructura porosa controlada, lo que mejora la durabilidad y resistencia térmica frente a choques térmicos. Además, tienen mejor resistencia a ataques químicos agresivos presentes en hornos siderúrgicos.

Proceso de fabricación detallado de los ladrillos de mullita sinterizados

La elaboración de ladrillos de mullita sinterizados incluye varias etapas críticas:

- Selección rigurosa de materias primas: Uso de clinker de mullita sintética de alta pureza y bauxita con contenido alumínico superior al 85% para garantizar la formación óptima de la fase mullita.

- Formulación y mezcla: Ajuste preciso de proporciones para obtener densidad y resistencia mecánica adecuadas.

- Prensado en frío: Aplicación de presión superior a 150 MPa para conseguir una compactación homogénea.

- Sinterización en horno a alta temperatura: Cocción sostenida a más de 1600 °C durante 6-8 horas, alcanzando una microestructura cristalina estable y mejora de la densidad.

Respaldos normativos y evidencia técnica

Los ladrillos de mullita sinterizados cumplen rigurosamente con las normas internacionales como ISO 10095 y UNE-EN 15073, garantizando parámetros clave como resistencia a la flexión ≥ 35 MPa, expansión térmica controlada y porosidad inferior al 18%. Estudios publicados por el Instituto de Materiales Refractarios (IMR) confirman una vida útil superior en hornos altos y convertidores respecto a ladrillos estándar tradicionales, lo que se traduce en reducción significativa de paradas por mantenimiento y mejora en la eficiencia térmica.

Casos de éxito: Aplicación en escenarios siderúrgicos reales

Empresas líderes en la industria siderúrgica han implementado con éxito estos ladrillos en varias áreas críticas:

- Hornos altos: Revestimiento de zonas de alta abrasión y choques térmicos, prolongando la vida útil del refractario en un 25-30% y mejorando la estabilidad térmica operativa.

- Convertidores: Utilización en revestimientos que soportan corrosión química intensa, logrando una significativa reducción de fallos prematuros.

- Lingoteras: Mayor resistencia al desgaste por impacto térmico, optimizando la calidad del acero producido.

Elija ladrillos de mullita sinterizados para que su horno sea más durable y eficiente

¿Tiene dudas o experiencias usando ladrillos de mullita en su planta? Comparta sus comentarios y preguntas para enriquecer este espacio de intercambio técnico.