Si vous êtes fabricant de céramiques — que vous soyez une petite usine ou un grand groupe industriel — vous savez combien il est crucial d’avoir une durabilité et une stabilité thermique maximales dans vos fours. La plupart des problèmes liés aux défauts de produit, aux interruptions de production ou aux coûts cachés proviennent souvent du matériau réfractaire utilisé.

Voici ce que nous avons observé chez nos clients : une durée de vie moyenne des briques traditionnelles (argile, alumine basse) de seulement 12 à 18 mois, contre plus de 48 mois pour les briques à haute teneur en alumine (>90 % Al₂O₃). Cela signifie non seulement moins de maintenance, mais aussi une amélioration directe du taux de rendement.

Dans une usine de porcelaine située à Limoges, l’adoption de briques réfractaires à l’alumine a permis :

“Nous ne pensons plus au matériau réfractaire comme une dépense. Maintenant, c’est un investissement qui rapporte chaque mois.” — Sophie Laurent, Directrice Technique, Ceramix France

| Critère | Brique en argile | Brique à base d’alumine (60–80%) | Brique à haute alumine (>90%) |

|---|---|---|---|

| Résistance à l’usure | Faible | Moyenne | Très élevée |

| Stabilité chimique | Modérée | Élevée | Excellente |

| Coût initial | Bas | Moyen | Élevé |

Les chiffres parlent d’eux-mêmes : même si le coût initial est supérieur, l’alumine à haute pureté offre un retour sur investissement en 12 à 18 mois via la réduction des déchets, des pannes et des frais d’opérations.

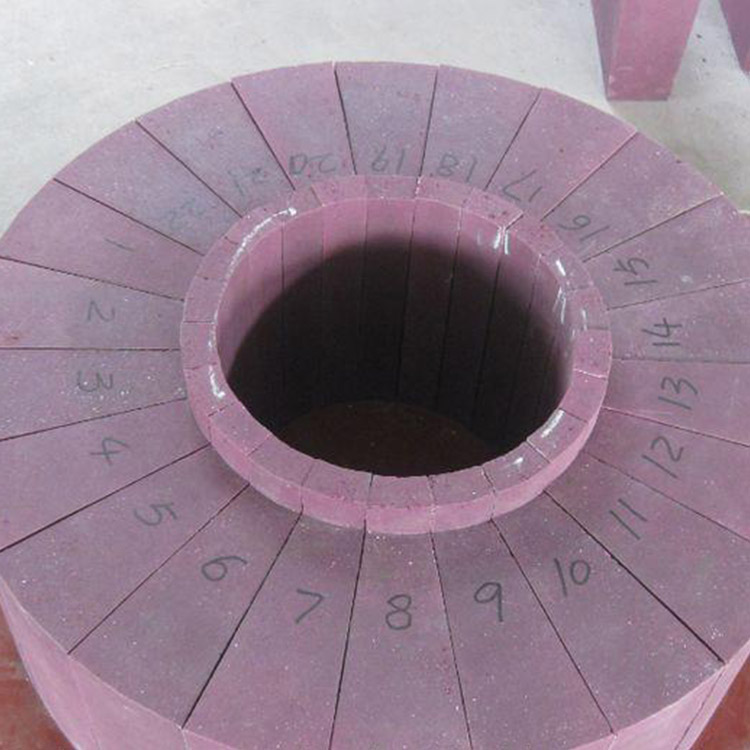

Que vous produisiez des pièces en petites séries ou des volumes industriels, il existe une solution adaptée à votre besoin. Pour les petites usines, nous proposons des briques modulaires avec un remplacement rapide. Pour les grandes lignes de production continue, notre gamme customisée garantit une durabilité optimale sur 5 ans minimum.

Essayez nos briques réfractaires à l’alumine pendant 30 jours — sans risque. Nous analysons ensemble vos besoins et vous offrons une étude personnalisée.

Optimisez votre production dès maintenant