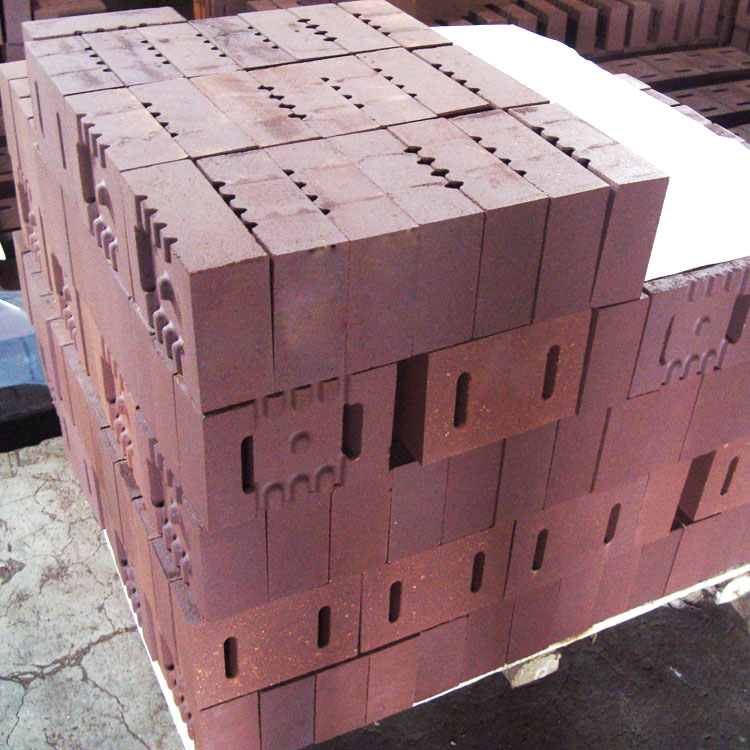

Dans le domaine industriel, le choix des matériaux réfractaires est crucial pour garantir l'efficacité de production et la longévité des équipements. Les briques en corindon chrome se démarquent comme une solution innovante par rapport aux matériaux réfractaires traditionnels. Commençons par comprendre les domaines industriels cibles et les problèmes auxquels ils sont confrontés.

Plusieurs domaines industriels ont besoin de matériaux réfractaires, tels que le métalurgie, la cimenterie et la chimie. Dans ces domaines, les matériaux réfractaires sont soumis à des conditions extrêmes, notamment des températures élevées, des chocs thermiques et des corrosions acides ou alcalines. Les professionnels de ces secteurs sont particulièrement préoccupés par la résistance à l'usure, à la corrosion et la stabilité thermique des matériaux réfractaires.

Les briques en corindon chrome présentent des performances exceptionnelles. En termes de résistance à l'usure, elles ont une dureté de Mohs d'environ 9, ce qui est très élevé par rapport aux matériaux réfractaires traditionnels, qui ont généralement une dureté de Mohs entre 6 et 7. Cela leur permet de résister à l'usure causée par les particules abrasives dans les environnements de haute friction.

En ce qui concerne la stabilité thermique, les tests ont montré que les briques en corindon chrome peuvent supporter des variations rapides de température de plus de 1000°C sans fissuration, tandis que les matériaux traditionnels commencent à montrer des fissures à partir de 500°C. Quant à la résistance à la corrosion acide et alcaline, les briques en corindon chrome ont une perte de masse inférieure à 1% après 100 heures de contact avec des solutions acides et alcalines concentrées, contre plus de 5% pour les matériaux traditionnels.

Prenons l'exemple d'une usine de cimenterie. En utilisant les briques en corindon chrome dans les fours de cimentation, l'usine a pu augmenter la durée de vie des fours de 30%. L'entreprise a également rapporté une réduction de 20% des coûts de maintenance liés aux matériaux réfractaires. Dans le domaine de la chimie, une usine de production d'acide sulfurique a remplacé ses matériaux réfractaires traditionnels par des briques en corindon chrome. Suite à cette conversion, la corrosion des équipements a été considérablement réduite, ce qui a permis d'améliorer la stabilité de la production.

Les matériaux réfractaires traditionnels, tels que les briques en bauxite et les briques en magnésie, ont été largement utilisés dans le passé. Ils ont une certaine résistance à la chaleur et à la corrosion, mais ils présentent des limitations évidentes. Par exemple, les briques en bauxite ont une faible résistance à l'usure et à la corrosion acide, tandis que les briques en magnésie sont sensibles aux chocs thermiques. En comparaison, les briques en corindon chrome offrent une combinaison optimale de résistance à l'usure, stabilité thermique et résistance à la corrosion.

Les briques en corindon chrome sont adaptées à une grande variété de scénarios industriels. Que ce soit dans les environnements de haute friction, les fluctuations de température élevées ou les conditions de corrosion chimique, elles offrent des solutions robustes. Les professionnels peuvent ainsi choisir en fonction de leurs besoins spécifiques pour améliorer l'efficacité de production et prolonger la durée de vie des équipements.

N'hésitez pas à nous poser des questions si vous souhaitez en savoir plus sur les briques en corindon chrome. Nous sommes ravis de vous fournir des services personnalisés en fonction de vos besoins.

Si vous cherchez des matériaux réfractaires performants pour améliorer votre production industrielle, les briques en corindon chrome sont la solution idéale. Cliquez ici pour en savoir plus