Dans les environnements industriels où les températures élevées et les agents corrosifs sont omniprésents, les matériaux réfractaires doivent offrir une protection optimale. Les briques en silice résistantes à la corrosion, grâce à leur transformation innovante de la minéralisation de la silice en mullite et en silice libre obtenue par cuisson à haute température, se positionnent comme une solution indispensable dans le domaine des fours industriels. Leur remarquable résistance à la corrosion et leurs excellentes propriétés réfractaires assurent une longévité accrue des équipements tout en réduisant les coûts d'entretien.

Les fours industriels tels que les fours à verre, hauts fourneaux, revêtements intérieurs de fours et fours à céramique sont soumis à des températures pouvant atteindre 1800 °C, tout en étant exposés à la corrosion chimique résultant des métaux en fusion, des scories et des vapeurs agressives. Cette combinaison extrême met au défi la durabilité des matériaux réfractaires, ce qui peut entraîner des interruptions fréquentes, une usure accélérée, et par conséquent, des coûts opérationnels élevés.

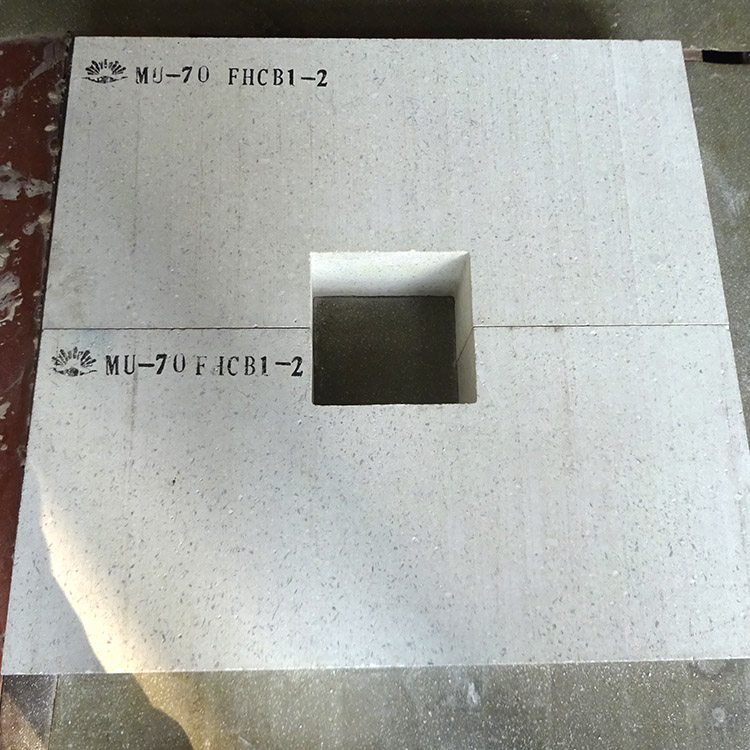

La particularité des briques en silice réside dans leur composition minérale issue de la cuisson à haute température (environ 1400-1600 °C) de la silice (silice linéaire) naturelle, transformée en mullite (Al6Si2O13) et en silice libre amorphe. Cette transformation confère aux briques une résistance exceptionnelle à la corrosion chimique ainsi qu'une stabilité thermique remarquable.

| Propriétés | Valeurs Typiques |

|---|---|

| Degré de réfractarité | 1770 – 1830 °C |

| Température de ramollissement sous charge | 1500 – 1650 °C |

| Coefficient de dilatation thermique | Faible (~5 x 10-6/°C) |

| Résistance à la corrosion chimique | Elevée contre scories métallurgiques et verre fondu |

Ces caractéristiques techniques confèrent aux briques en mullite de silice une parfaite adéquation pour des environnements à haute exigence, notamment dans des conditions cycliques où le choc thermique est fréquent, et exposés aux attaques corrosives.

Dans les fours à verre, la silice résistante à la corrosion empêche la dégradation due au contact prolongé avec le verre fondu, améliorant la durée de vie des revêtements. De même, dans les hauts fourneaux, leurs propriétés anti-corrosives face aux scories agressives contribuent à maintenir l’intégrité des parois et réduisent la fréquence des arrêts pour maintenance.

Les zones critiques comme les gueulards de four bénéficient également de cette résistance accrue à la corrosion et au choc thermique, limitant le risque d’usure prématurée. Enfin, dans les fours à céramique, la stabilité dimensionnelle garantit une qualité constante du produit final, tout en minimisant les déformations internes.

L’utilisation de ces briques entraîne une réduction significative des coûts d’entretien et une augmentation de la productivité industrielle grâce à la diminution des interruptions.

Une entreprise majeure du secteur verrier a remplacé les briques réfractaires traditionnelles par des briques en mullite de silice résistantes à la corrosion dans son four pilote. La durée de vie de la couche réfractaire a augmenté de 40 %, et les coûts liés aux interruptions imprévues ont chuté de manière drastique. Par ailleurs, la qualité du verre produit s’est améliorée, notamment par la stabilité thermique offerte par les nouvelles briques.

Face à la demande croissante de solutions réfractaires performantes et durables, les briques en mullite de silice s’imposent comme un choix stratégique pour les industriels soucieux d’efficacité et de pérennité de leurs équipements. Elles représentent un investissement rentable grâce à leur robustesse face à la corrosion et à la chaleur, et réduisent notablement les coûts opérationnels sur le long terme.