Pourquoi les acheteurs mondiaux de réfractaires privilégient-ils de plus en plus la brique en mullite ?

03 02,2026

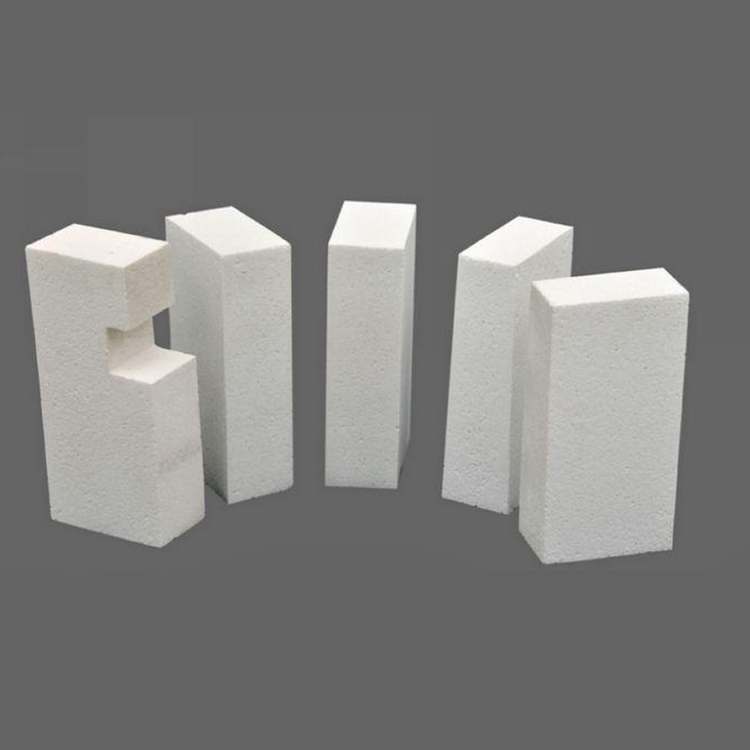

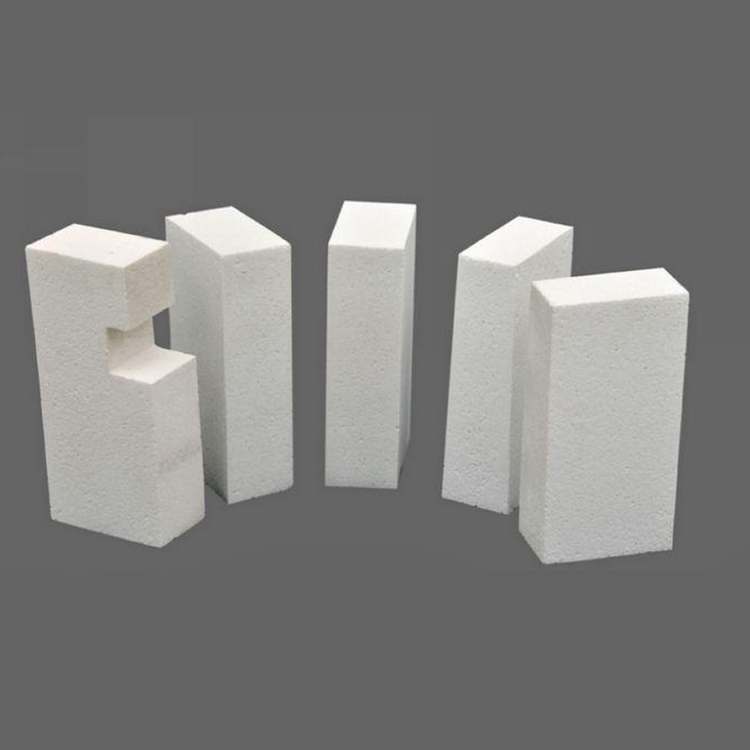

Description du produit

Découvrez pourquoi la brique en mullite (3Al₂O₃·2SiO₂), matériau réfractaire alumineux de haute performance, s'impose comme un choix prioritaire pour les acheteurs mondiaux. Cet article analyse en détail les deux types de briques en mullite, en insistant sur les avantages techniques des briques mullite frittées, fabriquées à partir de matières premières sélectionnées, formées sous haute pression et frittées à plus de 1600°C. Grâce à des données fiables et des cas concrets, nous démontrons comment ces briques garantissent une résistance exceptionnelle aux températures élevées, à la fatigue thermique et aux agressions chimiques, offrant ainsi une longévité accrue et une efficacité énergétique optimale dans les fours industriels. Un guide essentiel pour optimiser vos choix en matériaux résistants à la chaleur, réduire les coûts de maintenance et améliorer la performance opérationnelle.

Pourquoi les acheteurs mondiaux de matériaux réfractaires préfèrent-ils de plus en plus les briques en mullite ?

Dans le secteur industriel, la performance des matériaux réfractaires est cruciale pour assurer la longévité et l'efficacité des fours à haute température. Parmi ces matériaux, la brique en mullite (3Al₂O₃·2SiO₂), un produit réfractaire à base d'alumine élevée, gagne en popularité auprès des acheteurs internationaux. Cet engouement s'explique principalement par ses propriétés exceptionnelles en termes de résistance thermique, stabilité chimique et durabilité, qui contribuent à améliorer l'efficacité des installations tout en réduisant les coûts de maintenance.

Définition et positionnement des briques en mullite dans les matériaux réfractaires

La mullite est un minéral synonyme de performance dans le domaine des matériaux réfractaires, grâce à sa composition chimique équilibrée d'alumine et de silice. Les briques en mullite se caractérisent par deux types principaux :

- Briques en mullite frittée (sintered mullite bricks) : issues d'un procédé de frittage à haute température (>1600°C) combinant des matières premières de haute pureté avec un pressage à haute pression.

- Briques en mullite électrofondue (electrofused mullite bricks) : fabriquées par fusion électrique, présentant une structure plus dense et une résistance améliorée à certains types de corrosion chimique.

Parmi ces deux, les briques en mullite frittée se distinguent par leur équilibre idéal entre résistance mécanique et résistance aux chocs thermiques, ce qui en fait un choix privilégié dans de nombreuses applications industrielles exigeantes.

Processus de fabrication et impact sur la performance

Le secret de la supériorité des briques en mullite frittée réside dans la qualité rigoureuse de la sélection des matières premières et le procédé de fabrication :

- Choix des matières premières : Usage de matériaux alumineux purifiés, essentiels pour garantir un taux d’alumine élevé et minimiser les impuretés susceptibles d’affaiblir la structure.

- Pressage sous haute pression : Assure une densité et une compacité optimales, ce qui augmente la résistance mécanique initiale de la brique.

- Cuisson à très haute température : Les briques sont cuites à des températures supérieures à 1600°C, permettant la formation du principal cristal mullite, responsable des excellentes caractéristiques thermiques et chimiques du produit.

Standard industriel : Selon la norme ISO 18757, les briques en mullite frittée doivent présenter une résistance à la température supérieure à 1600°C avec une contraction thermique inférieure à 0,2%, garantissant une stabilité dimensionnelle maximale durant l’usage.

Avantages majeurs des briques en mullite frittée pour les fours industriels

Les briques en mullite frittée offrent des bénéfices significatifs pour les équipements industriels tels que les fours à haute température utilisés dans la sidérurgie, la céramique ou le verre :

- Excellente résistance à la chaleur et aux chocs thermiques : Capables de supporter des cycles thermiques répétés sans fissuration, réduisant ainsi les risques d’arrêt prolongé pour maintenance.

- Stabilité chimique : Résistent efficacement à la corrosion par les gaz acides et les scories agressives, prolongeant la durée de vie du revêtement réfractaire.

- Durée de vie accrue : Les retours clients indiquent une amélioration moyenne de 25 à 40% de la longévité des briques en comparaison aux solutions traditionnelles en alumine standard.

- Optimisation énergétique : Leur fort pouvoir isolant permet de réduire la consommation énergétique des fours, participant ainsi à un fonctionnement plus économique et écologique.

Témoignage client : « Depuis l’intégration des briques en mullite dans notre ligne de production, nous avons constaté une baisse de 15% des coûts liés aux remplacements et une hausse notable de la stabilité opérationnelle » - Directeur technique, entreprise sidérurgique européenne.

Comment choisir la brique en mullite adaptée à votre application ?

Le choix entre briques frittées ou électrofusées dépend essentiellement de votre processus industriel et des contraintes spécifiques auxquelles sont soumis vos fours :

- Pour des installations devant supporter des cycles thermiques intenses et fréquents, la brique en mullite frittée est idéale grâce à sa résistance au choc thermique.

- Si la résistance à la corrosion chimique agressive est une priorité absolue, la version électrofondue peut être privilégiée.

En analysant soigneusement vos objectifs de production, vous pouvez optimiser vos coûts tout en augmentant la performance globale de vos équipements.

En conclusion, la tendance mondiale des acheteurs de matériaux réfractaires vers la brique en mullite s’explique par ses avantages tangibles en termes de rendement opérationnel et optimisation des coûts. Plusieurs industries dans le monde bénéficient désormais de ce matériau comme choix prioritaire pour leurs revêtements réfractaires.