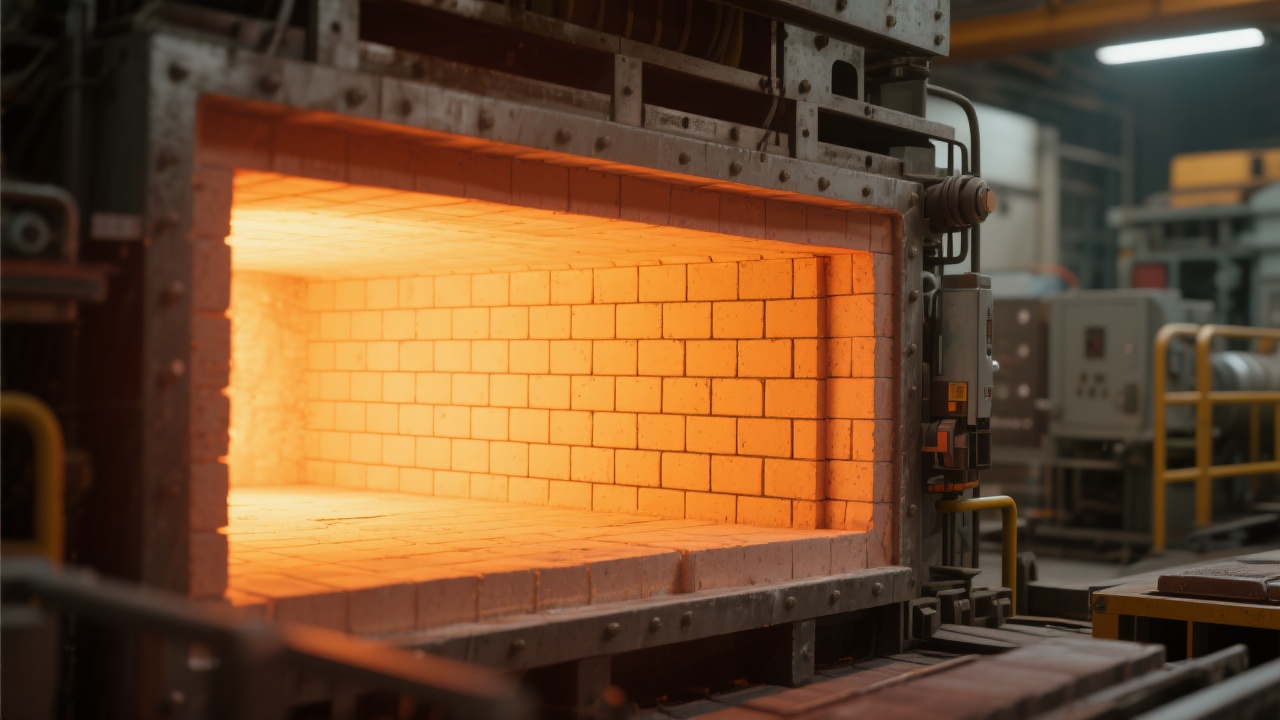

Dans l'industrie métallurgique, notamment dans la production d'acier, la durée de vie du revêtement des fours est un facteur critique pour la rentabilité et la stabilité de la chaîne de production. Les briques réfractaires à l'alumine (Al₂O₃) — avec une teneur en alumine supérieure à 90 % — se distinguent par leur résistance exceptionnelle à la chaleur, à l'usure et aux attaques chimiques. Voici comment ces matériaux peuvent transformer votre processus industriel.

| Type de brique | Teneur en Al₂O₃ (%) | Application typique |

|---|---|---|

| Fusion électrique | ≥ 95% | Chambre de fusion, lignes de coulée |

| Frittage | ≥ 90% | Parois de four, zone de mélange |

Un client français dans le secteur de la sidérurgie a remplacé ses anciennes briques silico-aluminées par des briques à l’alumine (95 % Al₂O₃). Avant le changement, la durée moyenne de vie du revêtement était de 6 mois. Après l’installation, elle a augmenté à 14 mois — soit une augmentation de 133 %. En outre, la consommation énergétique a baissé de 8 % grâce à une meilleure isolation thermique.

Les deux défis majeurs dans les fours à acier sont la corrosion par les flux et la détérioration rapide du revêtement. Grâce à sa structure dense et son faible coefficient de porosité (< 10 %), la brique à l’alumine limite la pénétration des flux acides ou basiques. Des tests réalisés selon la norme ISO 18890 montrent qu’elle résiste à plus de 50 cycles de chauffage/refroidissement sans fissuration.

Enfin, notre expérience avec des clients en Espagne, en Belgique et au Canada confirme que l’utilisation de briques à l’alumine permet non seulement de réduire les arrêts imprévus de production, mais aussi de diminuer les coûts de maintenance annuels de 25 à 35 %.

Vous êtes confronté à des pertes de temps ou de matériaux dans vos fours ?

Découvrez comment nos solutions sur mesure peuvent vous aider à prolonger la durée de vie de vos équipements et optimiser votre productivité.

Obtenez votre analyse personnalisée gratuite