Les matériaux réfractaires jouent un rôle essentiel dans l'industrie métallurgique, la production de verre, la céramique et d'autres secteurs à haute température. Les exigences en matière de résistance thermique, de stabilité structurelle et de durabilité sont devenues de plus en plus strictes. C'est dans ce contexte que les briques de mullite sinterisées se positionnent comme une solution fiable et performante.

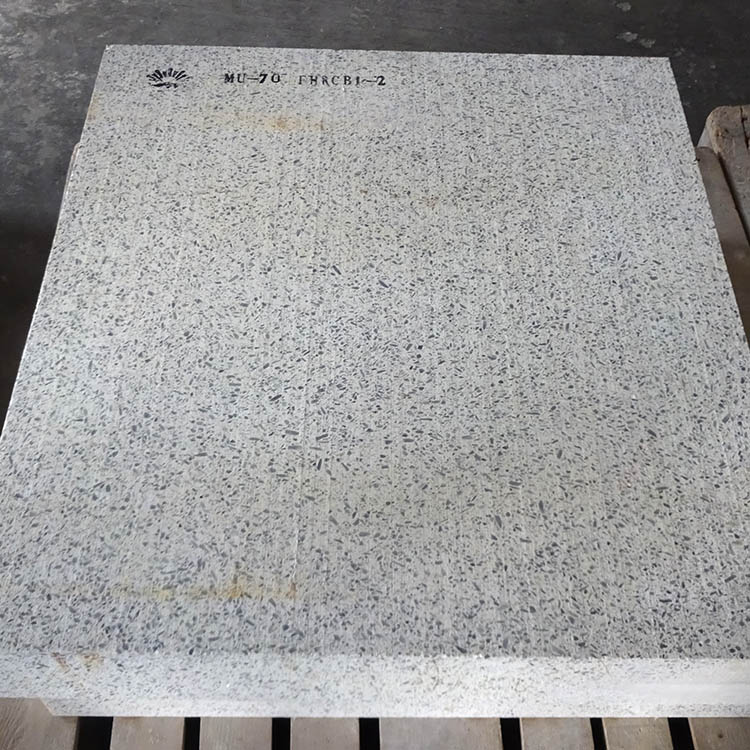

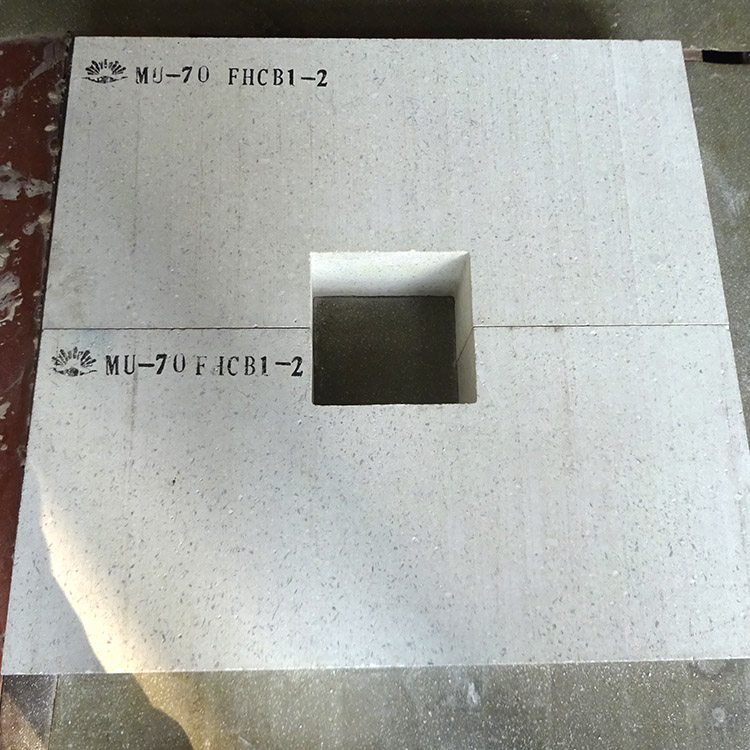

Conçues à partir de mullite synthétique et de gypse d'alumine, ces briques bénéficient d'une technologie avancée et d'un processus de cuisson à haute température supérieur à 1600°C. Ce procédé garantit une densité élevée, une faible porosité et une excellente résistance aux chocs thermiques.

Le mullite synthétique est reconnu pour sa teneur élevée en alumine (Al₂O₃) et sa résistance exceptionnelle à la chaleur. Selon des études menées par le Laboratoire de Matériaux Réfractaires de l'Université Technique de Dresde, les briques contenant plus de 75 % de mullite montrent une résistance à la compression supérieure à 120 MPa après un traitement à 1600°C.

Le gypse d'alumine est quant à lui utilisé pour améliorer la stabilité chimique du produit final. Il contribue également à la réduction des fissures et à la prévention des déformations sous haute température. En combinaison avec la mullite synthétique, il permet d'atteindre une densité de 2,4 g/cm³, ce qui est supérieur à la moyenne des briques traditionnelles.

Le processus de cuisson à plus de 1600°C est crucial pour la fabrication des briques de mullite sinterisées. Cette étape assure une sinterisation complète des particules, favorise la formation d’une microstructure dense et homogène, et renforce ainsi la résistance mécanique et thermique du produit.

Des données issues de l'industrie montrant que les briques traitées à 1650°C ont une conductivité thermique inférieure à 1,2 W/m·K, ce qui les rend particulièrement adaptées aux applications nécessitant une isolation thermique efficace.

Ces briques sont largement utilisées dans des fours industriels, des cuves de fusion, des zones de coulée de fonte et des installations de raffinage. Par exemple, une usine de production de verre en France a remplacé ses anciennes briques à base de bauxite par des briques de mullite sinterisées, obtenant une réduction de 15 % en consommation énergétique et une augmentation de 20 % de la durée de vie des éléments de construction.

Un autre cas d’étude réalisé en Allemagne a montré que l’utilisation de ces briques dans des fours à haute température a permis de maintenir une température stable pendant plus de 10 000 heures sans dégradation significative.

Nous proposons des produits certifiés selon les normes internationales ISO 10018 et ASTM C712. Nos briques sont testées en laboratoire pour garantir leur performance dans des conditions extrêmes. Avec une teneur en mullite supérieure à 80 %, une densité de 2,4 à 2,6 g/cm³ et une résistance à la compression supérieure à 120 MPa, elles répondent aux exigences des industries exigeantes.

Notre engagement envers la qualité et l’innovation nous permet de fournir des solutions sur mesure pour des applications spécifiques. Nous travaillons en étroite collaboration avec des clients de divers secteurs pour optimiser leurs processus et améliorer leur productivité.

Pour en savoir plus sur nos produits ou pour demander un devis personnalisé, cliquez ici. Notre équipe technique vous accompagnera pour trouver la meilleure solution adaptée à vos besoins.