Les matériaux réfractaires jouent un rôle crucial dans les industries à haute température telles que l'acier, le verre et la céramique. Leur performance dépend directement de leur composition, de leur processus de fabrication et de leur application. Parmi les matériaux réfractaires avancés, la brique de mullite sinterisée se distingue par sa résistance exceptionnelle à la chaleur, sa durabilité et sa stabilité thermique.

En tant qu’expert dans le domaine des matériaux réfractaires, nous comprenons les exigences élevées des fabricants. Les matériaux doivent résister à des températures allant jusqu'à 1700°C, tout en maintenant leur intégrité structurelle pendant des périodes prolongées. La brique de mullite sinterisée répond pleinement à ces attentes grâce à sa composition spécifique et à son processus de fabrication rigoureux.

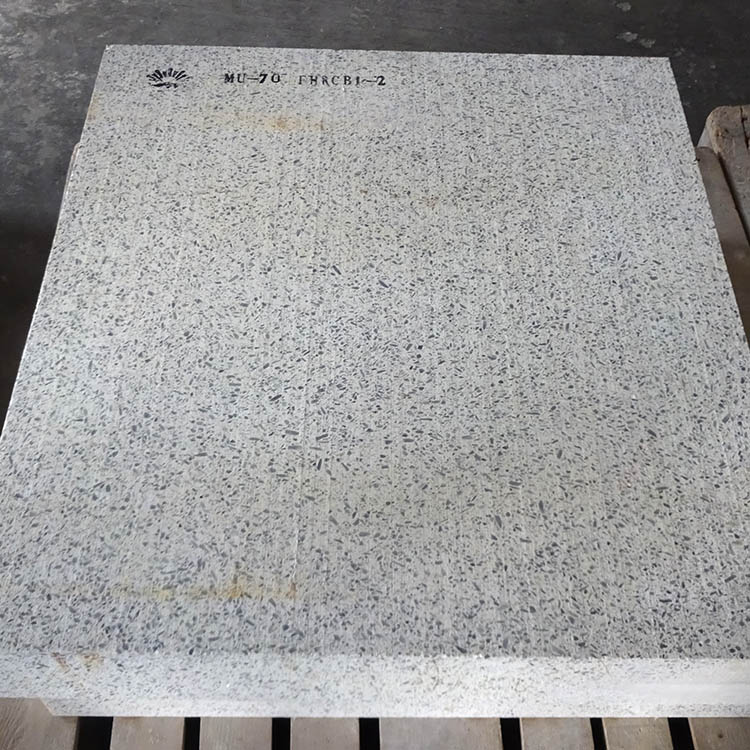

La brique de mullite sinterisée est un type de matériau réfractaire à base de mullite, un minéral cristallin formé principalement à partir d'alumine (Al₂O₃) et de silice (SiO₂). Elle est classée selon sa teneur en alumine, généralement entre 65 % et 80 %. Cette gamme permet une flexibilité d'utilisation dans diverses applications industrielles.

Le processus de sinterisation, qui implique une cuisson à très haute température, confère à la brique une densité élevée, une faible porosité et une excellente résistance à la dégradation thermique. Selon des études techniques, la brique de mullite sinterisée peut supporter des charges thermiques supérieures à 1600°C pendant plusieurs mois sans altération significative.

La qualité de la brique de mullite sinterisée dépend largement de la sélection des matières premières. Le mullite synthétique, obtenu par fusion contrôlée, offre une homogénéité supérieure et une résistance accrue aux variations thermiques. Parallèlement, la bauxite calcinée, riche en alumine, renforce la structure et améliore la résistance mécanique.

Des analyses réalisées par des laboratoires indépendants montrent que les briques fabriquées avec des matières premières de haute qualité présentent une réduction de 30 % dans les fissurations et une augmentation de 20 % dans la durée de vie utile.

Le processus de cuisson à haute température (généralement entre 1600°C et 1750°C) est essentiel pour la formation de la structure cristalline de la mullite. Ce procédé assure une densification optimale, réduisant ainsi la porosité et augmentant la résistance au choc thermique.

Un exemple concret provient d'une usine de production de verre en France, où l'installation de fours équipés de briques de mullite sinterisée a permis de réduire les coûts de maintenance de 25 % sur une période de trois ans.

La brique de mullite sinterisée est particulièrement adaptée aux zones de contact direct avec la flamme ou les matériaux en fusion. Dans l'industrie de l'acier, elle est utilisée dans les parois des hauts fourneaux et des fours de préchauffage. Dans le secteur du verre, elle est employée dans les cuves de fusion et les conduits de chauffage.

Dans le domaine de la céramique, elle est idéale pour les fours de cuisson à haute température, offrant une stabilité thermique supérieure et une longue durée de vie. Des données fournies par des fabricants européens indiquent que l’utilisation de cette brique peut prolonger la durée de vie des équipements de 40 % par rapport aux matériaux traditionnels.

Pour les acheteurs, le choix d’un matériau réfractaire doit être basé sur plusieurs critères : résistance à la chaleur, stabilité chimique, coût d’entretien et disponibilité. La brique de mullite sinterisée se positionne comme une solution fiable, combinant performance technique et rentabilité.

Notre équipe vous accompagne dans la sélection de la brique la plus adaptée à vos besoins. Nous proposons également des échantillons gratuits et des tests personnalisés pour valider la compatibilité avec vos processus.