Dans le domaine exigeant de la sidérurgie, la durabilité et la performance des matériaux réfractaires sont cruciales pour assurer l'efficacité et la longévité des installations. La brique en mullite, reconnue comme une pierre angulaire parmi les produits réfractaires riches en alumine, s'impose de plus en plus comme un choix privilégié. Ce matériau, fabriqué à partir de clinker de mullite synthétique et de clinker de bauxite à haute alumine, soumis à un pressage à haute pression puis à une cuisson à plus de 1600°C, offre des performances exceptionnelles en résistance thermique et stabilité mécanique.

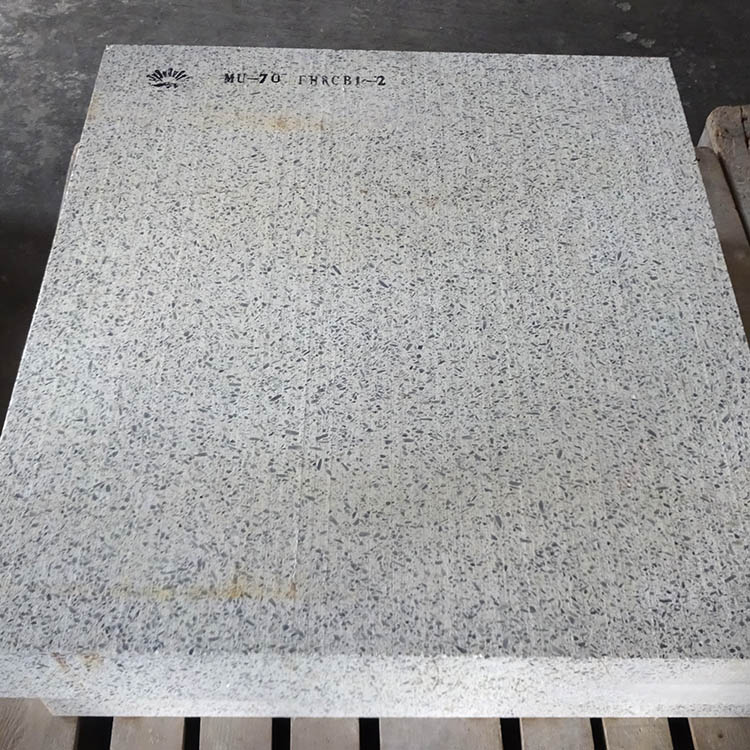

La mullite est un aluminosilicate cristallin qui confère à la brique une résistance élevée à la déformation sous charges thermiques et mécaniques. Comparée aux briques traditionnelles, la brique en mullite présente une porosité réduite, une meilleure résistance à l'érosion chimique et une capacité remarquable à supporter des températures élevées sans se fragiliser.

Les briques en mullite frittée et électrofondue diffèrent principalement par leur procédé de fabrication. La frittée repose sur la cuisson prolongée à haute température (1600°C et plus), assurant une cristallisation contrôlée et une microstructure très homogène. Ce procédé garantit une meilleure résistance au choc thermique et une stabilité dimensionnelle supérieure. En revanche, les briques électrofondues, produites par fusion à haute température suivie d'un refroidissement rapide, présentent un taux de fissuration plus élevé sous contrainte, ce qui limite leurs applications dans certains foyers métallurgiques.

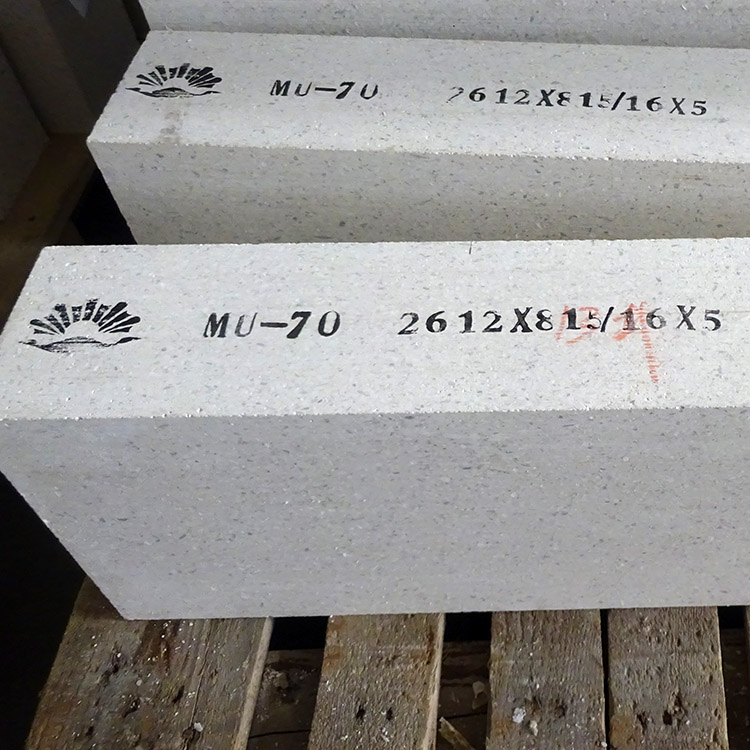

L'étape initiale consiste à sélectionner rigoureusement les matières premières principales : clinker synthétique de mullite et clinker de bauxite riche en alumine. Ces matériaux sont minutieusement dosés et broyés pour obtenir un mélange homogène. Suit le pressage sous haute pression, essentiel pour éliminer les vides internes et optimiser la densité. Finalement, la cuisson à plus de 1600°C lors de l’étape de frittage déclenche des réactions chimiques qui reforment la structure cristalline, conférant ainsi à la brique une résistance exceptionnelle aux hautes températures.

Selon la norme EN ISO 1870-2 relative aux matériaux réfractaires, une bonne brique en mullite frittée doit présenter une réfractarité minimale supérieure à 1780°C, une résistance à la compression de l’ordre de 80-120 MPa, ainsi qu’une faible absorption d’eau inférieure à 2%. Ces caractéristiques assurent une durée de vie prolongée même dans les conditions sévères telles que les hauts-fourneaux, convertisseurs et poches de coulée.

Dans les haut-fourneaux, la brique en mullite est utilisée pour le revêtement de la zone de fusion, où elle endure de fortes agressions thermiques et chimiques. Les retours d’expérience montrent que l’adoption de briques frittées en mullite a permis d’augmenter la durée de vie des fours de 20% à 30%, réduisant ainsi les coûts liés aux arrêts de maintenance.

Par ailleurs, dans les convertisseurs et les poches de coulée, sa résistance aux chocs thermiques et à la corrosion métallurgique optimise l’efficacité opérationnelle. Un client majeur européen a constaté une amélioration remarquable du rendement grâce à une stabilité accrue du revêtement.

Avec des données d’efficacité tangibles, la brique en mullite frittée se distingue comme une solution à haute valeur ajoutée pour prolonger la durée de vie des équipements, réduire les coûts d’entretien et éviter les pertes énergétiques liées aux défaillances prématurées des matériaux réfractaires. Son équilibre optimal entre résistance mécanique et stabilité thermique est un facteur critique dans l’optimisation des processus sidérurgiques modernes.

Quelles sont vos expériences dans le choix des matériaux réfractaires pour vos installations sidérurgiques ? Avez-vous déjà opté pour la brique en mullite frittée et constaté ses bénéfices ? Laissez vos questions et commentaires ci-dessous pour échanger avec des experts techniques et enrichir la discussion. Ensemble, construisons des solutions durables et performantes.