Dans le domaine de la production industrielle, les matériaux réfractaires jouent un rôle crucial. Les entreprises confrontent souvent des problèmes tels que la corrosion chimique, l'usure mécanique et la résistance thermique insuffisante des matériaux réfractaires traditionnels. Par exemple, dans l'industrie du verre, les fours de fusion fonctionnent à des températures élevées, pouvant atteindre 1500°C, ce qui exige des matériaux réfractaires dotés de performances exceptionnelles.

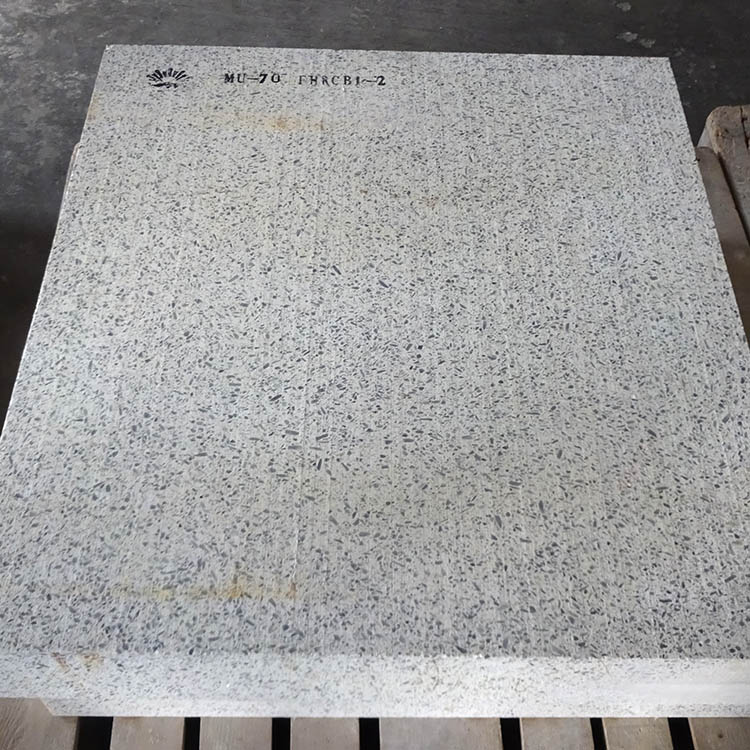

Les briques de mullite frittée sont des produits réfractaires alumineux à phase principale de mullite. Elles sont fabriquées à partir de chamotte de mullite synthétique et de chamotte d'alumineux de haute qualité. Les propriétés physiques et chimiques des briques de mullite frittée sont impressionnantes. Elles ont une densité apparente d'environ 2,8 - 3,0 g/cm³, une porosité apparente inférieure à 20%, et une résistance à la compression à froid supérieure à 100 MPa.

Les matières premières utilisées pour les briques de mullite frittée présentent de nombreux avantages. La chamotte de mullite synthétique a une structure cristalline stable, ce qui lui confère une bonne résistance à la corrosion et à l'usure. L'alumineux de haute qualité contient une teneur élevée d'alumine (Al₂O₃), généralement supérieure à 70%, ce qui contribue à améliorer la résistance thermique des briques. Ces matières premières permettent aux briques de mullite frittée de maintenir leur intégrité et leurs performances dans des environnements extrêmes.

Les briques de mullite frittée sont cuites à une température supérieure à 1600°C. Ce processus de frittage à haute température permet aux matières premières de réagir chimiquement et de former une structure dense et stable. Grâce à ce traitement, les briques ont une meilleure résistance thermique, pouvant supporter des températures constantes de 1400 - 1500°C sans déformation significative. En outre, la résistance à la corrosion chimique est également améliorée, ce qui les rend adaptées à des environnements corrosifs tels que les fours de verre.

Plusieurs entreprises dans l'industrie du verre ont adopté les briques de mullite frittée avec succès. Par exemple, une entreprise de production de verre flottant a remplacé les matériaux réfractaires traditionnels par des briques de mullite frittée dans son four de fusion. Avant l'utilisation des briques de mullite frittée, le four devait être réparé toutes les 6 mois en raison de l'usure des matériaux réfractaires. Après avoir installé les briques de mullite frittée, la durée de vie du four a été prolongée à plus de 2 ans, ce qui a réduit considérablement les coûts de maintenance et d'arrêt de production. De plus, la qualité du verre produit a été améliorée, car les briques de mullite frittée ne libèrent pas de substances indésirables dans le verre en fusion.

.jpg)

En conclusion, les briques de mullite frittée sont des matériaux réfractaires performants, idéaux pour l'industrie du verre et d'autres secteurs nécessitant des matériaux réfractaires de haute qualité. Si vous êtes dans l'étape de prise de décision pour l'achat de matériaux réfractaires, n'hésitez pas à en savoir plus sur nos briques de mullite frittée.

Pour obtenir plus d'informations sur nos briques de mullite frittée, demandez un échantillon gratuit ou contactez notre équipe d'experts au [email protected].