Dans l'industrie des fours industriels, la stabilité thermique et la longévité des matériaux réfractaires sont cruciales pour assurer une production continue et efficace. Parmi ces matériaux, la brique de mullite se distingue comme une solution haut de gamme, particulièrement dans la catégorie des matériaux réfractaires à base d’alumine. Contrairement aux briques traditionnelles, elle offre des performances supérieures en termes de résistance à la température élevée, de résistance aux chocs thermiques et de faible déformation sous charge (creep).

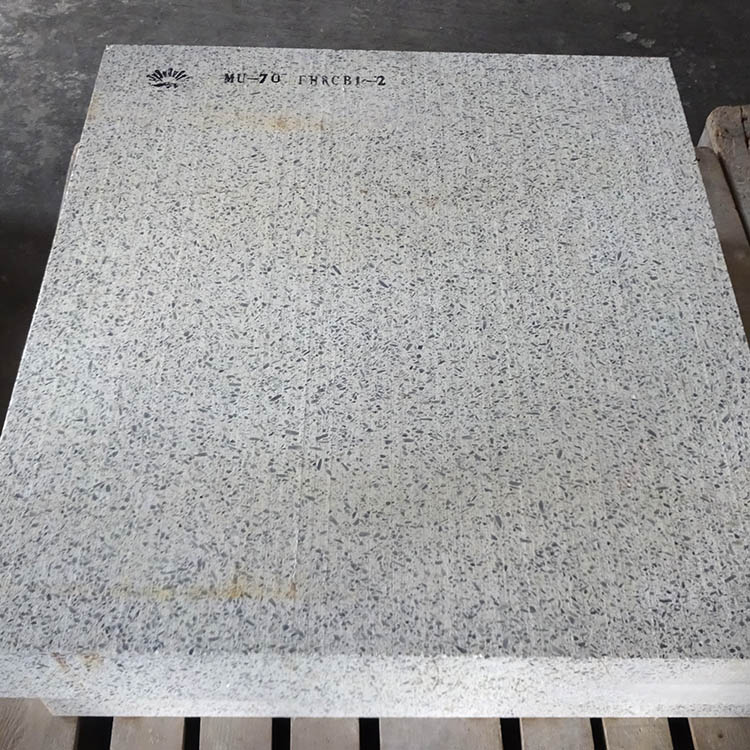

La mullite existe sous deux formes principales : la brique frittée (sintered) et celle obtenue par fusion électrique (electrofused). La première est produite à partir d’un mélange de poudres minérales (alumine et silice) puis chauffée à environ 1600 °C. Cette méthode permet un contrôle précis de la microstructure, avec des taux de porosité inférieurs à 15 % — un avantage clé pour la durabilité dans des environnements agressifs.

En revanche, la brique électrofusionnée, bien que plus coûteuse, présente une densité encore plus élevée (>98 % de la densité théorique), ce qui la rend idéale pour les zones critiques comme les parois des fours à céramique ou les lignes de coulée de métal.

Selon la norme française NF EN 1875-1 (équivalente à la norme internationale ISO 1875), les briques de mullite doivent avoir une résistance à la compression supérieure à 120 MPa après traitement à 1450 °C pendant 10 heures.

Le procédé de fabrication de la brique de mullite frittée repose sur trois étapes critiques :

Ces étapes permettent d’obtenir une brique avec une conductivité thermique faible (~1.2 W/m·K à 1000 °C), ce qui réduit les pertes calorifiques et améliore l’efficacité énergétique des fours.

Des cas concrets montrent que les usines de ciment en France ont réduit leurs temps d’arrêt liés à la dégradation des réfractaires de 40 % après le remplacement par des briques de mullite frittée (source : rapport IFRA 2023).

Les caractéristiques techniques prouvent que la brique de mullite est non seulement une option performante mais aussi une stratégie économique à long terme. Elle résiste à des températures allant jusqu’à 1750 °C sans déformation significative, même sous charge constante (ex. : 0,1 MPa à 1400 °C pendant 50 h).

Votre four subit-il des problèmes de déformation ou de fissuration à haute température ? Partagez vos expériences en commentaire — nous analysons les cas réels pour vous proposer des solutions personnalisées.

Des milliers d'ingénieurs industriels font déjà confiance à notre gamme de briques de mullite pour des applications critiques.

Obtenez votre échantillon gratuit dès maintenant