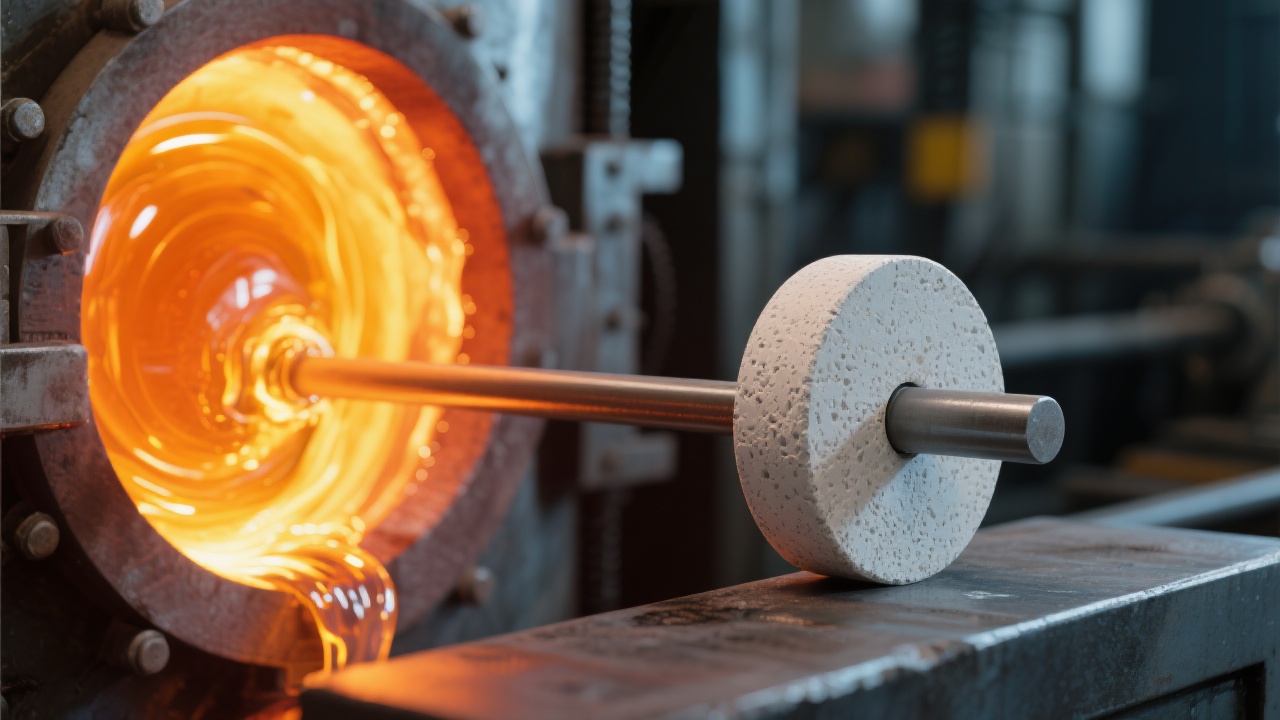

Dans l'industrie sidérurgique, la qualité du matériau réfractaire peut faire la différence entre une production stable et des arrêts imprévus coûteux. C’est pourquoi les briques en silicium-silicate de grande coulée — souvent appelées briques en silicate de silicium à coulée directe — deviennent rapidement le choix privilégié des usines d’acier de pointe.

La fabrication commence par un mélange précis de poudres de silicate de silicium (Al₂SiO₅), d’argile naturelle et de stabilisateurs thermiques. Selon nos ingénieurs, "le rapport entre les phases cristallines et amorphes détermine jusqu’à 70 % de la résistance au choc thermique". Le taux d’humidité est maintenu entre 4 % et 6 % — une plage critique pour éviter les fissures pendant le séchage.

Le procédé de coulée manuelle — utilisé dans plus de 85 % des usines européennes — permet une densité homogène avec une tolérance dimensionnelle de ±0,5 mm. En comparaison, les méthodes traditionnelles de pressage ont une tolérance moyenne de ±2 mm, ce qui augmente les risques de fuite ou de déformation à haute température.

« Avant, nous avions des problèmes avec les joints qui se déformaient après 3 mois d’utilisation. Avec ces nouvelles briques, même en cas de cycle thermique rapide (de 1200°C à 200°C en 15 minutes), elles restent intactes. »

- Jean-Luc Moreau, chef d’équipe chez ArcelorMittal France

| Caractéristique | Brique standard | Brique en silicate de silicium (grande coulée) |

|---|---|---|

| Résistance à la chaleur (°C) | 1450–1550 | 1600–1700 |

| Tolérance dimensionnelle | ±2 mm | ±0,5 mm |

| Durée de vie moyenne | 6–8 mois | 12–18 mois |

Ce n’est pas seulement une question de performance : c’est aussi une question d’efficacité. Une brique bien conçue réduit les temps d’arrêt, diminue les pertes de matériaux et améliore la sécurité sur site. Pour les usines modernes, cela signifie moins de maintenance, plus de productivité.

Grâce à la coulée sous vide et au contrôle numérique du temps de cuisson, ces briques permettent des formes personnalisées (comme les courbes de tuyères ou les angles spéciaux) que les méthodes classiques ne peuvent pas reproduire. Un client allemand a ainsi réduit ses coûts de remplacement de 35 % en adoptant des pièces sur mesure pour ses fours à induction.

En résumé : pourquoi tant d’aciéries haut de gamme optent-elles pour cette technologie ? Parce qu’elle allie robustesse, précision et flexibilité — et surtout, parce qu’elle transforme le matériau réfractaire d’un simple consommable en un véritable levier de performance industrielle.

Vous êtes dans l’industrie sidérurgique et cherchez à optimiser vos équipements ?

Découvrez comment nos briques peuvent transformer votre ligne de production