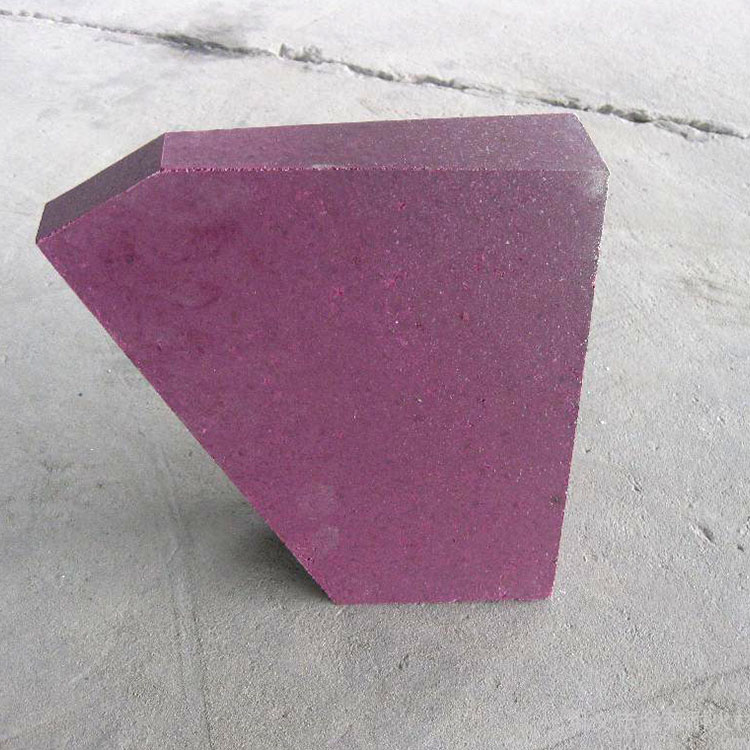

В современной химической промышленности надёжность и эффективность высокотемпературных установок напрямую зависит от качества используемых огнеупорных материалов. Среди множества решений, корундовые огнеупорные кирпичи выделяются своей уникальной способностью сохранять стабильность в экстремальных условиях благодаря высокому содержанию α-Al₂O₃ (до 95%). В данной статье рассмотрим их состав, классификацию и ключевые эксплуатационные характеристики, подкреплённые реальными кейсами применения.

Высокотемпературные процессы в химической отрасли, такие как реакции в реакторах, плавка и термическая обработка, предъявляют жёсткие требования к сопротивляемости материала термоокислению, коррозии и механическому износу. Ошибочный выбор огнеупора приводит к частым простоим и повышенным затратам на ремонт, снижая общую эффективность производства.

К примеру, изучение эксплуатации реакторов на одном из азиатских химических предприятий показало, что замена традиционных силикатных огнеупоров на корундовые кирпичи увеличила срок службы футеровки в 2,5 раза, снизив незапланированные остановки на 40%.

Корундовые кирпичи выпускаются в нескольких типах, отличающихся по структуре и наличию модифицирующих добавок:

Технические параметры корундовых изделий включают термостойкость до 1800°C, плотность 3,6-3,8 г/см³ и низкий коэффициент теплового расширения (около 6·10⁻⁶ К⁻¹), что минимизирует риск образования трещин при перепадах температур.

В производстве химических реакторов и высокотемпературных печей кирпичи подвергаются комбинированным нагрузкам — кислотной и щелочной коррозии, термическому шоку и абразивному износу. Высокая химическая стабильность корунда предотвращает взаимодействие с агрессивными средами (такими как серная кислота, фосфорные соединения), что подтверждают лабораторные испытания и полевые данные.

Так, в случае применения корундового кирпича в реакторе для производства катализаторов наблюдалось снижение коррозионного износа футеровки на 35% по сравнению с традиционными материалами.

Использование корундовых кирпичей позволяет значительно снизить затраты на замену и ремонт футеровки. Кейс одного из европейских химических предприятий демонстрирует уменьшение эксплуатационных расходов на 25%, а увеличение времени между ремонтами — на 15%. Соответственно, повышение непрерывности производственного процесса и безопасность эксплуатации снижают финансовые потери и аварийные риски.

| Параметр | Корундовый кирпич | Шамотный кирпич | Магнезиальный кирпич |

|---|---|---|---|

| Максимальная температура (°C) | 1800 | 1600 | 1750 |

| Химическая устойчивость | Высокая | Средняя | Высокая к щелочам |

| Износостойкость | Очень высокая | Низкая | Средняя |

| Длительность службы (месяцы) | 36+ | 18-24 | 24-30 |

При выборе огнеупорных корундовых кирпичей необходимо учитывать рабочие условия — тип агрессивной среды, температуры, механические нагрузки и требования к долговечности. Оптимальный подбор помогает избежать излишних затрат и простоев. Рекомендуется проводить совместную экспертизу с производителем и ориентироваться на подтверждённые лабораторные испытания.

Ключевые факторы при закупке:

Чтобы максимально эффективно использовать потенциал корундовых кирпичей, специалисты рекомендуют комплексный подход: включить анализ технологических особенностей предприятия, финансовое планирование и оценку влияния замены огнеупора на производственный цикл. Часто целесообразна предварительная пилотная установка для проверки условий эксплуатации.

Хотите повысить эффективность и снизить риски вашего химического производства? Свяжитесь с нами для получения экспертной консультации по выбору корундовых огнеупорных кирпичей

Какой опыт вы уже имеете с огнеупорными материалами в вашем производстве? Какие сложности хотите решить с помощью инновационных решений? Поделитесь в комментариях — мы готовы помочь разобраться и подобрать оптимальные решения.