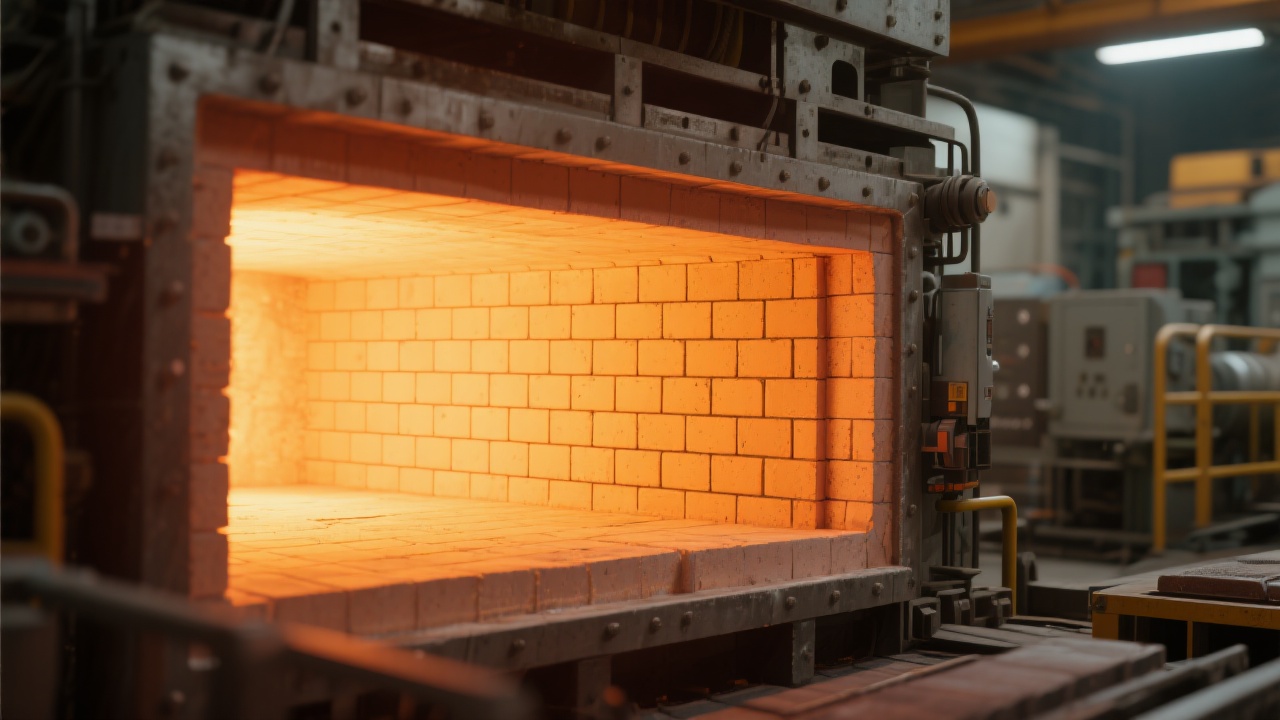

В промышленности, где температуры достигают 1600°C и выше, выбор правильного огнеупорного материала — это не просто вопрос качества, а ключ к устойчивости производства. В частности, огнеупорный корундовый кирпич с содержанием Al₂O₃ более 90% зарекомендовал себя как надежное решение для сталеплавильных цехов и стекольных заводов.

Согласно данным испытаний в лабораториях по стандарту ISO 18894, кирпич из корунда демонстрирует:

| Показатель | Значение |

|---|---|

| Холодная прочность (МПа) | ≥ 120 |

| Температура плавления (°C) | ≥ 1980 |

| Износостойкость (мг/см²·ч) | ≤ 2.5 |

| Устойчивость к кислотным шлакам | Высокая (по ASTM C704) |

Эти цифры подтверждают: корунд не просто выдерживает экстремальные условия, он работает на пределе возможностей — особенно в зонах с высоким тепловым и механическим воздействием.

На одном из крупнейших сталеплавильных заводов в Польше замена традиционного магнезитового кирпича на корундовый позволила увеличить срок службы футеровки с 6 месяцев до 14 месяцев — при этом снижение затрат на обслуживание составило 23% за год. Аналогично, стекольный завод в Испании отметил, что после установки электроплавленного корунда в горячей зоне печи коэффициент потерь продукции из-за дефектов снизился с 5,2% до 1,7%.

Несмотря на схожие свойства, эти два типа отличаются по структуре и стоимости. Сжигаемый корунд (например, из боксита) идеален для средних нагрузок и бюджетных проектов. Электроплавленный — для самых жестких условий: высокая плотность, минимальные поры, лучшая устойчивость к химическому разрушению. Важно: в стальном производстве чаще выбирают электроплавленный, так как он снижает риск «просачивания» шлака через кладку.

Вот почему мы рекомендуем: если ваша цель — долгосрочная стабильность и минимизация простоев, инвестируйте в качественный корунд. Это не расход, а стратегия роста.

💡 Хотите узнать, подходит ли корундовый кирпич именно вашему производственному процессу? Расскажите нам о ваших текущих проблемах с футеровкой — и получите 3 конкретных решения от наших инженеров по огнеупорам.