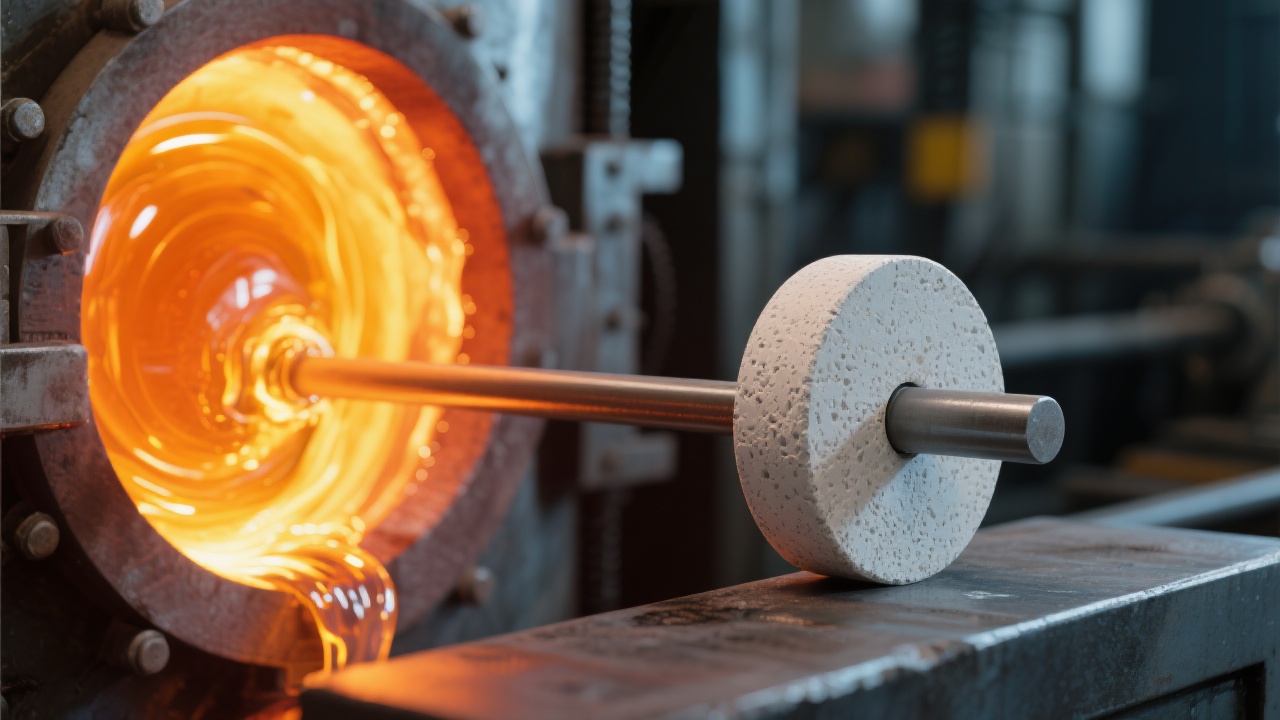

В последние годы все больше высокотехнологичных сталеплавильных цехов по всему миру переходят на использование крупногабаритных силиката-шпинелистых огнеупорных кирпичей. Почему? Потому что это не просто материал — это инженерное решение, которое повышает стабильность процесса и снижает затраты на техническое обслуживание.

Секрет качества начинается еще на этапе смешивания. Мы используем чистый каолин (Al₂O₃ ≥ 35%) и глиноземистый шликер (Al₂O₃ ≥ 75%), которые тщательно перемешиваются в пропорции 65:35. Это обеспечивает устойчивость к термическому шоку при температуре до 1650°C.

| Этап | Ключевая цель | Результат |

|---|---|---|

| Смешивание | Однородность состава | Плотность > 2.8 г/см³ |

| Литьё вручную | Точная форма детали | Допуск ±1 мм |

| Обжиг при 1450°C | Формирование микроструктуры | Устойчивость к эрозии на 40% выше |

Инженер-технолог Алексей Петров: "Мы не просто производим кирпич — мы создаем элемент, который работает как часть системы. Например, на одном заводе в Челябинске после замены стандартного кирпича на наш силиката-шпинелистый срок службы печи вырос с 4 месяцев до 9. Это экономия почти 1,2 млн рублей в год."

Когда речь заходит о точности, наши кирпичи имеют допуск всего ±1 мм, тогда как аналоги из массового производства — до ±5 мм. Это значит: меньше зазоров, меньше утечек тепла, меньше времени на установку. И да, это действительно влияет на эффективность — один из клиентов из Южной Кореи сообщил, что после внедрения наших изделий их расход энергии на нагрев снизился на 7%.

А еще — уникальная способность к изготовлению сложных форм по заказу: от изогнутых блоков для печей до специальных панелей для конвертеров. Это особенно важно для современных сталелитейных агрегатов, где каждый сантиметр пространства имеет значение.

Почему всё больше предприятий в России, Германии и Китае выбирают именно этот продукт? Потому что он решает реальные проблемы: трещины при быстром охлаждении, разрушение под воздействием расплавленного металла, деформация при многократном нагреве. В отличие от других материалов, наш кирпич сохраняет форму даже после 500 циклов термического шока.

Если вы работаете в сталелитейной отрасли и хотите повысить надежность своих печей — это ваш следующий шаг. Не просто замена, а инвестиция в долгосрочную эффективность.

Получите бесплатную консультацию по применению в вашем цехе