大型浇注硅莫砖铸造技术的应用,使高性能耐火材料(尤其是形状复杂的耐火材料)的生产取得了显著进步。传统铸造工艺往往难以满足设计规范和质量一致性的要求,而大型浇注工艺则为精准度和定制化挑战提供了革命性的解决方案。本文将深入探讨大型浇注硅莫砖工艺的技术优势,并通过数据洞察和实际应用展示其优越性。

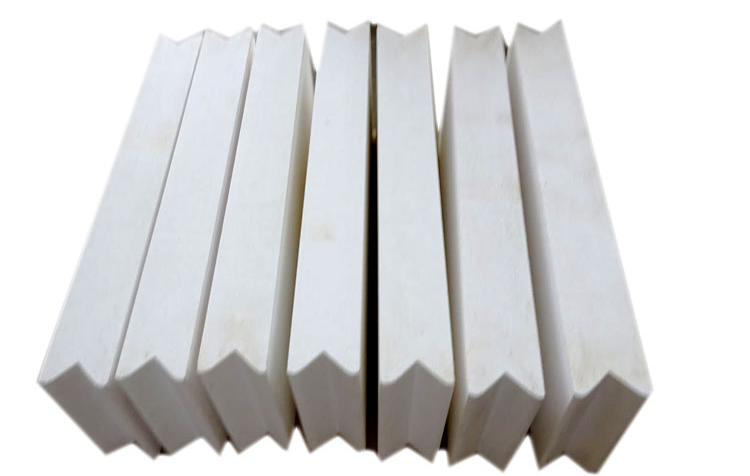

大型浇铸硅莫砖的生产包含多个关键步骤:从优化的原料配比到手工成型、干燥,直至最终的烧成。原材料主要为高纯度高岭土和控制二氧化硅含量的氧化铝,经过精确混合,以确保最佳的莫来石形成。这种定制配方可提高材料的致密度和热稳定性。

手工铸造技术可以实现复杂的模具形状,支持传统干压或挤压工艺无法实现的复杂几何形状。受控干燥工艺可保持结构完整性,同时最大程度地降低内部应力。随后的烧成过程通常在超过 1600°C 的温度下进行,使微观结构固化,从而获得具有卓越机械强度和抗热震性的耐火材料。

制造形状复杂的耐火材料产品需要卓越的材料一致性和尺寸精度。传统方法面临着翘曲、开裂和密度分布不均匀等挑战,限制了其适用性。

大型铸造硅莫砖凭借精挑细选的原材料和灵活的铸造模具克服了这些问题。这种组合提高了产品的均匀性和可重复性,显著减少了复杂设计中出现的缺陷。例如,超过65%的莫来石含量使其具有出色的高温化学稳定性,这已通过第三方行业性能测试验证。

一家领先的耐火材料制造商屡屡遭遇挫折,传统耐火砖无法完美贴合热窑独特的弧形表面。通过过渡到大型浇注硅莫砖,该公司实现了精确的尺寸贴合,使用寿命提高了30%以上,这已通过超过18个月的内部耐久性测试得到证实。

| 标准 | 传统铸造 | 大型浇铸硅莫砖 |

|---|---|---|

| 设计灵活性 | 仅限于标准形状 | 支持复杂、定制的几何形状 |

| 生产效率 | 更长的设置和成型时间 | 通过手工铸造创新缩短成型周期 |

| 材质质量 | 密度不一致,容易出现缺陷 | 密度均匀,热稳定性优越 |

| 适用范围 | 仅限于简单的耐火材料布局 | 广泛用于窑炉、熔炉和化学反应器 |

根据耐火材料研究所2023年的行业报告,大型铸造硅莫砖的抗热震性比传统砖提高了25%。此外,从全球50多个项目收集的数据表明,在1500°C下超过6000小时的长时间运行周期内,其机械强度保持稳定。

这些引人注目的性能指标不仅证明了初始投资的合理性,而且还转化为更低的总体生命周期成本——这是追求可持续和高效生产的 B2B 利益相关者的一个关键考虑因素。

客户经常遇到诸如耐火材料内衬性能不一致、难以适应不规则窑炉几何形状以及热循环导致反复故障等问题。大型铸造硅莫砖通过将材料创新与自适应铸造工艺相结合,提供定制化解决方案,直接解决这些痛点。

增强的成型性使其能够实现精准的定制模具,最大限度地减少现场修改并加快安装进度。此外,该工艺固有的更高质量控制标准也减少了耐火材料过早老化造成的停机时间。

大型浇铸硅莫砖技术的集成,对于需要高精度、耐用性复杂形状产品解决方案的耐火材料制造商和最终用户而言,是一项重大突破。通过采用这一创新工艺,企业可以克服长期存在的制造障碍,优化产品质量,并提高运营效率,从而获得切实的竞争优势。

在可靠的行业研究和令人信服的案例研究的支持下,这种铸造方法不仅是技术升级,也是前瞻性企业的战略要务。

.jpg)