.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

大浇铸硅线石砖的生产是一个严谨且科学的过程,从原料的选择到最终的成品,每一步都对产品质量有着重要影响。其生产工艺主要包括原料混合、成型、干燥和烧成等阶段。在原料混合阶段,需要精确控制硅线石与其他添加剂的比例,一般来说,硅线石的含量可达到70% - 80%,以确保产品的基本性能。

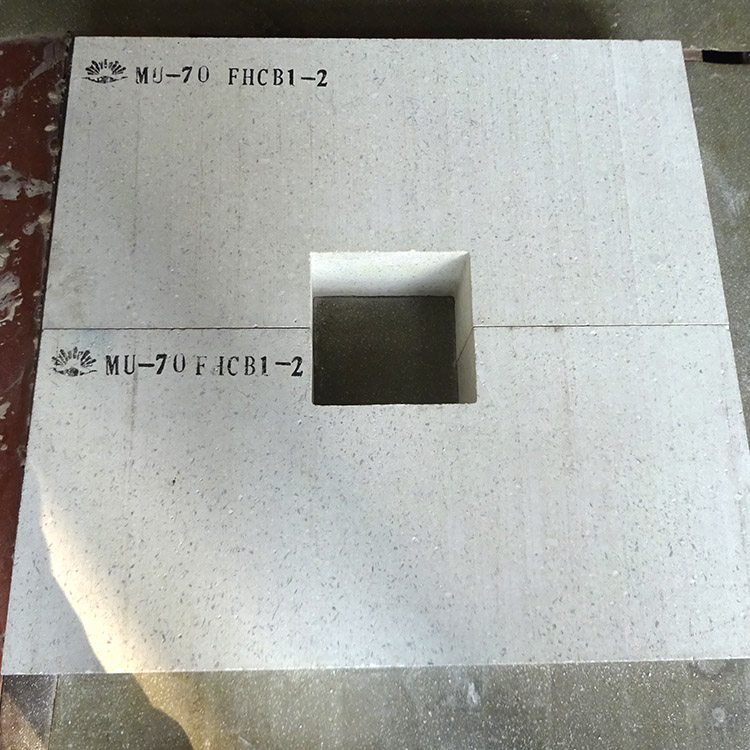

成型过程采用独特的浇铸工艺,这是该产品的核心技术之一。通过这种工艺,可以实现复杂异形制品的制作,大大提高了产品的适应性。干燥阶段需要控制好温度和湿度,一般干燥温度在100℃ - 150℃之间,时间约为24 - 48小时,以保证砖体内部水分充分排出。最后是烧成阶段,烧成温度通常在1300℃ - 1500℃之间,经过高温烧制,砖体的结构更加稳定,性能得到进一步提升。

.jpg)

大浇铸硅线石砖在异形制品设计中展现出了卓越的适用性。传统的砖块制作工艺在面对复杂异形设计时往往会遇到诸多困难,而大浇铸硅线石砖凭借其独特的浇铸工艺,成功突破了这些技术瓶颈。无论是不规则的形状还是特殊的尺寸要求,大浇铸硅线石砖都能够轻松满足。

例如,在一些大型工业窑炉的建造中,需要使用到各种异形的耐火砖。大浇铸硅线石砖可以根据窑炉的具体设计要求,制作出与之完美匹配的异形砖,确保窑炉的密封性和稳定性,从而提高窑炉的使用寿命和工作效率。

与传统的硅线石砖制作工艺相比,大浇铸硅线石砖具有明显的技术优势。传统工艺在制作异形砖时,通常采用机械加工的方式,这种方式不仅效率低下,而且精度难以保证,成品率也相对较低,一般在70% - 80%左右。而大浇铸硅线石砖的浇铸工艺可以一次性成型,大大提高了生产效率,成品率可达到90%以上。

在质量方面,传统工艺制作的砖块在结构上可能存在一些缺陷,导致其在使用过程中容易出现开裂、剥落等问题。而大浇铸硅线石砖由于其独特的成型工艺,砖体结构更加均匀,密度更高,具有更好的耐磨性、抗腐蚀性和热稳定性。以下是传统工艺与大浇铸硅线石砖工艺的对比表格:

| 工艺类型 | 生产效率 | 成品率 | 产品质量 |

|---|---|---|---|

| 传统工艺 | 低 | 70% - 80% | 一般 |

| 大浇铸硅线石砖工艺 | 高 | 90%以上 | 优 |

为了更好地证明大浇铸硅线石砖的优势,我们来看一些实际案例和客户反馈。某大型钢铁企业在其新建的炼钢炉中使用了大浇铸硅线石砖。在使用过程中,该企业发现,与以往使用的传统耐火砖相比,大浇铸硅线石砖的使用寿命延长了30%以上,大大降低了更换耐火砖的频率和成本。

另外,一家玻璃制造企业也反馈,使用大浇铸硅线石砖制作的异形窑炉部件,不仅安装更加方便,而且窑炉的密封性得到了显著提高,使得玻璃的生产质量和效率都有了明显提升。这些实际案例和客户反馈充分证明了大浇铸硅线石砖在实际应用中的优势。

客户在异形制品的使用过程中,常常会遇到一些问题,如制品精度不够、强度不足、使用寿命短等。大浇铸硅线石砖针对这些问题都有很好的解决方式。

对于精度问题,大浇铸硅线石砖的浇铸工艺可以精确控制制品的尺寸和形状,确保与设计要求完全一致。在强度方面,通过优化原料配方和生产工艺,大浇铸硅线石砖具有更高的强度和稳定性。而在使用寿命上,其良好的耐磨性和抗腐蚀性使得产品能够在恶劣的环境下长期使用。

随着工业的不断发展,对于复杂异形耐火材料的需求将会越来越大。大浇铸硅线石砖作为一种能够满足复杂异形设计需求的高性能产品,具有广阔的市场应用前景。

未来,大浇铸硅线石砖的发展方向将主要集中在进一步提高产品性能、降低生产成本和拓展应用领域等方面。通过不断的技术创新和工艺改进,相信大浇铸硅线石砖将会在更多的行业中得到广泛应用。

如果您正在寻找能够满足异形设计需求、提升生产效率与成品质量的优质砖块,大浇铸硅线石砖将是您的理想选择。立即联系我们,获取更多产品信息!