工业窑炉作为冶金、玻璃制造及陶瓷烧制的关键设备,常面临极端高温与强腐蚀环境的考验。高温下的机械磨损、化学侵蚀及热震破坏,不仅影响窑炉运行稳定性,还大幅缩短设备寿命,带来频繁且高昂的维修成本。在此背景下,选择一种既具备卓越耐火度,又拥有优越耐腐蚀性的耐火材料成为企业迫切需求。耐腐蚀硅线石砖凭借独特的化学成分组成和高温煅烧工艺,脱颖而出,成为工业窑炉内衬的可靠之选。

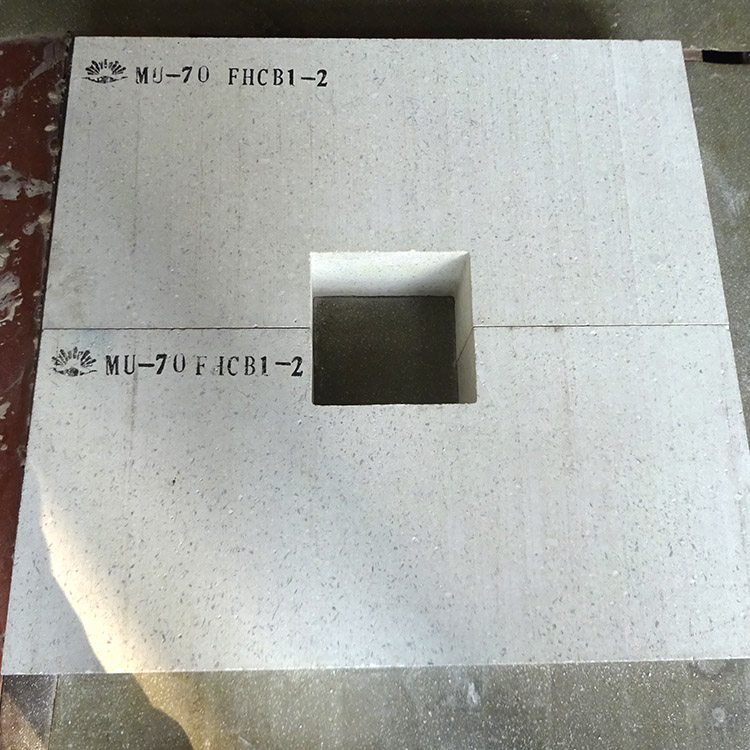

硅线石砖主要选用高纯度硅线石矿物,通过高温煅烧使其部分转化为莫来石(3Al2O3·2SiO2)与游离二氧化硅的复合结构。该转化不仅赋予砖体出色的耐火度,通常可达到1770~1830℃,还提升了其机械强度和抗热震性能。磷酸盐结合剂及先进的烧结工艺确保成品密实度高,孔隙率低,从而显著降低热膨胀率,保证在剧烈温差作用下的结构稳定性。

| 性能指标 | 参数范围 | 行业要求参考 |

|---|---|---|

| 耐火度 | 1770℃~1830℃ | ≥1750℃ |

| 荷重软化温度 | 1500℃~1650℃ | 1500℃以上,确保结构安全 |

| 热膨胀率(20℃~1500℃) | 3.5×10-6/℃(低膨胀) | 低于5×10-6/℃ |

| 抗腐蚀性 | 优异,可耐高温冶金渣及玻璃液侵蚀 | 行业中顶尖水平 |

硅线石砖广泛应用于玻璃熔炉的炉衬、高炉内衬、冶炼炉咽以及陶瓷烧成窑炉等多种高温环境。上述领域中,耐腐蚀性能极其关键,需抵御高温熔体和渣液对结构的侵蚀。

以玻璃制造熔炉为例,硅线石砖能够有效防止玻璃液的化学腐蚀,有效抑制炉衬脱落,保持炉体结构稳定,显著延长窑炉开工周期,减少倒炉频率,同时降低维修停机时间与成本。在高炉内衬应用中,其耐冶金渣侵蚀能力更是确保了内衬整体性能的长久持续,提升生产效率。

某大型玻璃制造企业采用新型耐腐蚀硅线石砖替代传统耐火材料,在玻璃熔炼炉的高温区域铺设后,炉衬耐用周期提升了约30%。客户反馈显示,维修间隔延长,炉体稳定性增强,生产效率提升10%以上,年度维护成本节约显著。此外,因砖体的高热震稳定性,减少了停炉事故,保障了生产线连续性。

此外,一家钢铁冶炼厂利用硅线石砖增强高炉内衬对矿渣侵蚀的抵抗力,设备使用寿命延长了约2年,有效降低了材料更换频率和作业安全风险。

从技术性能到实际效益,耐腐蚀硅线石砖具备多重优势:

在工业窑炉的高温与强腐蚀环境下,合理选用耐腐蚀硅线石砖,不仅能极大提升设备的运行稳定性和安全性,还能有效降低维护成本,实现经济效益与环境效益的双重提升。硅线石砖以其实用的技术优势和广泛的应用案例,正成为各行业窑炉防护的优质解决方案。期待您深入了解这一高性能耐火材料,助力企业迈向可持续发展的未来。