在高温工业窑炉的耐火材料选择上,莫来石砖因其卓越的性能正逐渐成为全球采购商的优先选择。本文将以专业视角深入剖析莫来石砖作为高铝质耐火制品的核心优势,重点解析烧结莫来石砖的制造工艺及其对性能的影响,助力决策者在选材过程中提升效率与降低维护成本。

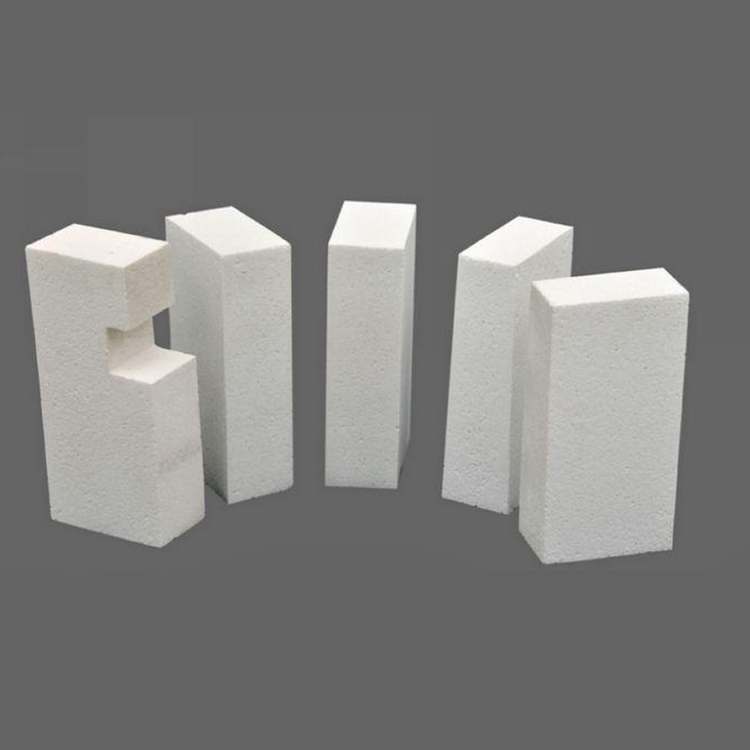

莫来石砖主要成分为莫来石(化学式:3Al₂O₃·2SiO₂),属于高铝质耐火材料。其结构稳定,耐高温性卓越,被广泛应用于冶金、玻璃、陶瓷及其他高温窑炉行业。相比传统耐火砖,莫来石砖因耐热震性能优越及更长的使用寿命,而成为行业内性能标杆。

莫来石砖可分为烧结莫来石砖和电熔莫来石砖两种。前者采用合成熟料通过高压成型后,在1600℃以上高温烧制而成;后者则是利用电熔法制造。相比之下,烧结莫来石砖在耐高温性、机械强度及热稳定性方面更具显著优势,其高温烧制工艺确保了砖体内莫来石晶相的充分形成,极大提升了性能一致性和使用寿命。

制造优质烧结莫来石砖,离不开以下关键工艺环节:

这些工艺参数直接影响莫来石砖的耐高温性、抗热震稳定性和化学稳定性,使其具备极佳的耐用性和能效表现。

“根据国际耐火材料标准ASTM C1260测试,优质烧结莫来石砖的耐火度可达1750℃,抗热震次数超过50次,远超行业平均水平。” — 某领先耐火砖制造商技术白皮书

业界多个典型工业窑炉应用案例证实,采用烧结莫来石砖的炉体运行效率得到显著提升,炉体寿命时间延长约20%,整体维护频次降低15%-25%。这不仅降低了企业的运营成本,还提升了产能稳定性。如某玻璃制造企业反馈:“引入烧结莫来石砖后,窑炉维护周期由12个月延长至近18个月,显著节省了维护人力与材料支出。”

除了耐高温性能,烧结莫来石砖优异的抗热震性能减少了窑炉因温差骤变导致的破损风险,进一步降低停炉检修的概率。与此同时,其化学稳定性强,抗渣侵蚀能力突出,保障了生产过程中炉墙的完整性。

采购者在选材时,应结合自身工艺参数和成本效益综合考量。若您的生产工艺涉及高温(≥1600℃)且要求高耐热震性,烧结莫来石砖无疑是提升生产效率与降低运维成本的理想选择。反之,若工艺温度较低或成本敏感,电熔莫来石砖或其他材质也可考虑。

作为耐火材料采购决策的重要一环,针对具体高温工况环境提前测试和实地调研用户反馈数据,都能有效减少后期更换频率,带来长期经济效益。