高温刚玉砖在陶瓷窑中的应用:应用见解与技术分析

陶瓷窑炉经常面临高温损伤和化学腐蚀等挑战,导致使用寿命缩短和产品质量不稳定。本文深入分析了耐高温刚玉砖在陶瓷行业的卓越性能。刚玉砖具有1700℃以上的超高耐火度、优异的耐磨性和强耐腐蚀性,能够显著延长窑炉寿命并提高陶瓷产量。通过实际案例研究和性能对比,本指南可帮助您快速评估刚玉砖是否符合您的生产需求,并提供量身定制的解决方案,以降低成本、提高效率,从而增强您的竞争优势。

利用高温刚玉砖提高陶瓷窑效率:经验与技术见解

全球陶瓷窑炉操作人员面临着诸多挑战,例如高温快速损坏、化学腐蚀和产品质量不稳定。这些问题不仅缩短窑炉使用寿命,还会降低盈利能力。但是,如果只需一种材料升级就能显著延长窑炉寿命并提高陶瓷产量,岂不妙哉?

本文深入探讨了高温刚玉砖在陶瓷窑耐火衬里的出色应用——高温刚玉砖因其能够承受1700°C以上的高温、优异的耐磨性和良好的化学稳定性而闻名。

解决窑炉痛点:在最关键的时刻实现持久性能

高温窑炉面临两大主要威胁:

- 严重的热磨损导致耐火砖过早开裂或熔化。

- 酸性和碱性窑渣造成的化学腐蚀会破坏材料。

这些因素会导致频繁的维护中断、更高的运营成本以及陶瓷产品完整性受损。如果您正苦于产品产量低或停机频繁,那么合适的耐火材料或许能彻底改变您的现状。

为什么选择刚玉砖?其核心特性显著提升窑炉效率

刚玉砖的卓越性能源于其三大关键特性的结合:

- 卓越的耐磨性:最大限度地减少机械应力造成的磨损,确保在长时间循环中使用后结构仍保持完整性。

- 化学耐久性强:能抵抗陶瓷烧制过程中常见的酸性或碱性炉渣的腐蚀。

- 超高耐火度:在 1700°C 以上保持稳定性,保护窑炉衬里免受热冲击和变形。

这些综合优势使得刚玉砖成为提高窑炉可靠性和产品一致性的理想投资。

数据快照:从传统的铝砖换成刚玉砖,可使窑炉衬里的使用寿命延长约30-50% ,陶瓷产品产量提高15% 。

实际应用:刚玉砖成功案例分析

无论小型、中型还是大型陶瓷生产商,刚玉砖都带来了可衡量的改进:

- 中型瓷砖生产商:窑炉维护周期从 8 个月缩短至 12 个月,停机时间减少了 25%。

- 大型卫浴设备制造商:通过稳定窑炉温度,产品均匀性提高了 10%。

- 小型手工陶瓷作坊:注意到其对窑渣腐蚀具有明显的抵抗力,在多次烧制过程中保持了砖块的完整性。

耐火材料对比:为什么刚玉砖脱颖而出

| 财产 |

粘土砖 |

高铝砖 |

刚玉砖 |

| 最高使用温度(摄氏度) |

约1400年 |

约1600年 |

>1700 |

| 耐磨性 |

低的 |

中等的 |

高的 |

| 耐化学腐蚀性 |

贫穷的 |

公平的 |

出色的 |

| 维护频率 |

高(3-6个月) |

中等(6-9个月) |

低(12-18个月) |

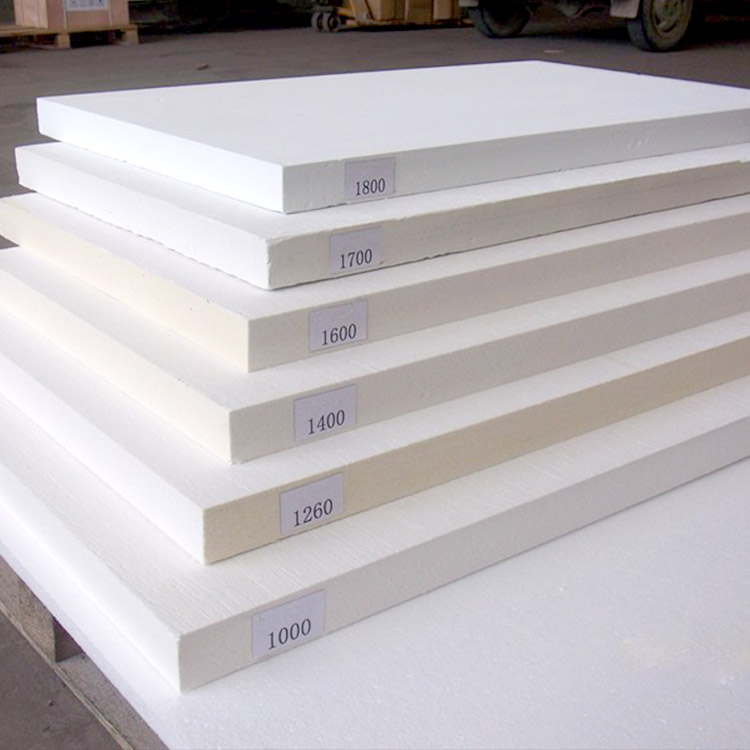

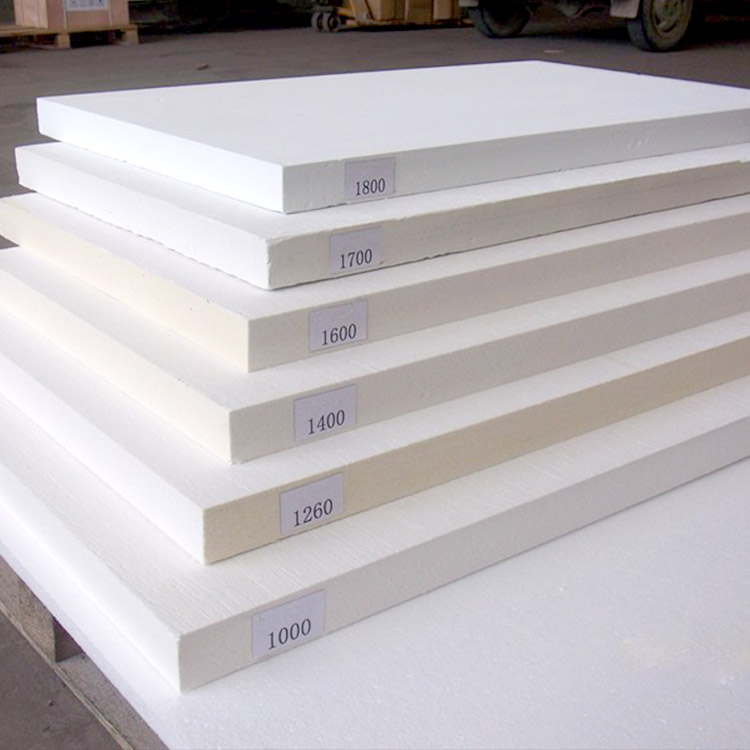

量身定制的选择指南:根据您的窑炉需求选择合适的刚玉砖类型

并非所有刚玉砖的品质都相同。为了达到最佳效果,请考虑以下因素:

- 生产规模:大批量生产可受益于耐用的电熔刚玉砖,而小规模生产则可能为了成本效益而选择烧结砖。

- 操作温度:为确保安全裕度,砖的耐火等级应比窑炉最高温度高出至少 200°C。

- 烧制工艺细节:酸性窑渣需要更高的耐腐蚀性;碱性环境需要具有优化化学稳定性的砖块。

选择合适的刚玉砖,它们不仅是耐火材料,更是窑炉的屏障,防止效率低下和意外停机。

做出决定:释放初始投资之外的长期价值

虽然刚玉砖的前期投入可能比传统砖更高,但其通过减少维护、减少生产中断和提高产品质量带来的投资回报是可观的。

正如一位陶瓷厂经理所说: “升级到刚玉砖带来了翻天覆地的变化——我们的窑炉运行更顺畅了,瓷砖的质量也达到了前所未有的高度。这不仅仅是关于耐高温的问题,更是关于提高每一批产品的价值。”