在化工行业的高温工艺中,耐火材料的选择直接影响设备的安全稳定运行和生产效率。作为高温环境下的关键防护材料,高温耐火刚玉砖以其卓越的高耐火度、化学稳定性和耐蚀性,成为众多化工企业的优先选材。本文立足于刚玉砖的成分特性与应用表现,结合实际案例与数据,从技术到经济效益,全面呈现其在化工反应釜、高温熔炉等场景中的核心优势。

化工高温工艺常涉及介质温度高达1600°C甚至更高,设备内部材料不仅要承受极端温度,还需防止化学腐蚀及机械损伤。选择合适的耐火材料,能够有效延长设备寿命,减少频繁维护带来的停产成本。一家位于江苏的有机化工企业,因选用性能较差的耐火砖,导致一线反应釜屡次爆裂维修,单次停产损失超30万美元,充分反映了耐火材料选型对生产连续性的至关重要性。

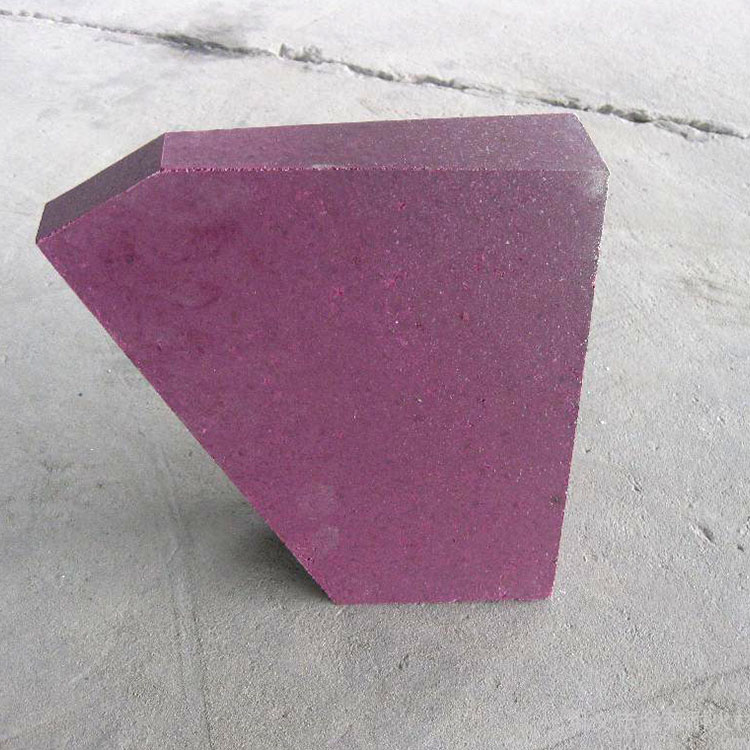

刚玉砖主要以Al2O3(氧化铝)为基础,氧化铝含量高达90%以上,令其具备极高的熔点(2030°C)、优异的耐火性能和优良的机械强度。根据氧化铝含量及烧结工艺,刚玉砖可分为普通刚玉砖、高纯刚玉砖等类型,满足不同工况需求。

化工设备如高温反应釜和熔炉,长期面对高温、热循环及化学介质共同侵蚀,应材质既要耐高温又要抗热震。刚玉砖以其微观结构均匀、热膨胀系数低的特点,显著降低热应力导致的开裂风险。

例如,某石油化工厂采用刚玉砖后,设备年停机次数减少40%,维护成本降低25%。设备整体运行稳定性明显提升,为企业带来直接经济效益。

以浙江某大型精细化工企业为例,其高温装置内衬原使用低档耐火砖,因频繁更换影响产能。引进刚玉砖后,累计降低停机时间1500小时/年,原材料年更换成本下降30%,生产效率提升15%。设备使用寿命延长3年以上,投资回报显著。

该案例通过定期热性能监测和化学腐蚀测试,数据支持刚玉砖在极端工况下的长期稳定表现,赢得客户高度评价。

| 性能指标 | 刚玉砖 | 镁质砖 | 硅砖 |

|---|---|---|---|

| 最高使用温度 (°C) | 1750+ | 1600 | 1400 |

| 耐化学腐蚀 | 优异 | 中等 | 较差 |

| 热震稳定性 | 优良 | 较差 | 一般 |

| 机械强度 | 高 | 中等 | 低 |

在采购刚玉砖时,建议客户重点关注以下要点:

建议优先选择国内外知名耐材品牌及认证工厂,避免因产品质量不稳带来的经济损失。真实案例显示,优质刚玉砖供应商能使设备寿命提升20%以上,整体运营风险大幅降低。

您关心的采购难点或应用疑问有哪些?欢迎在下方留言交流,我们的专业团队将为您提供定制化解决方案!