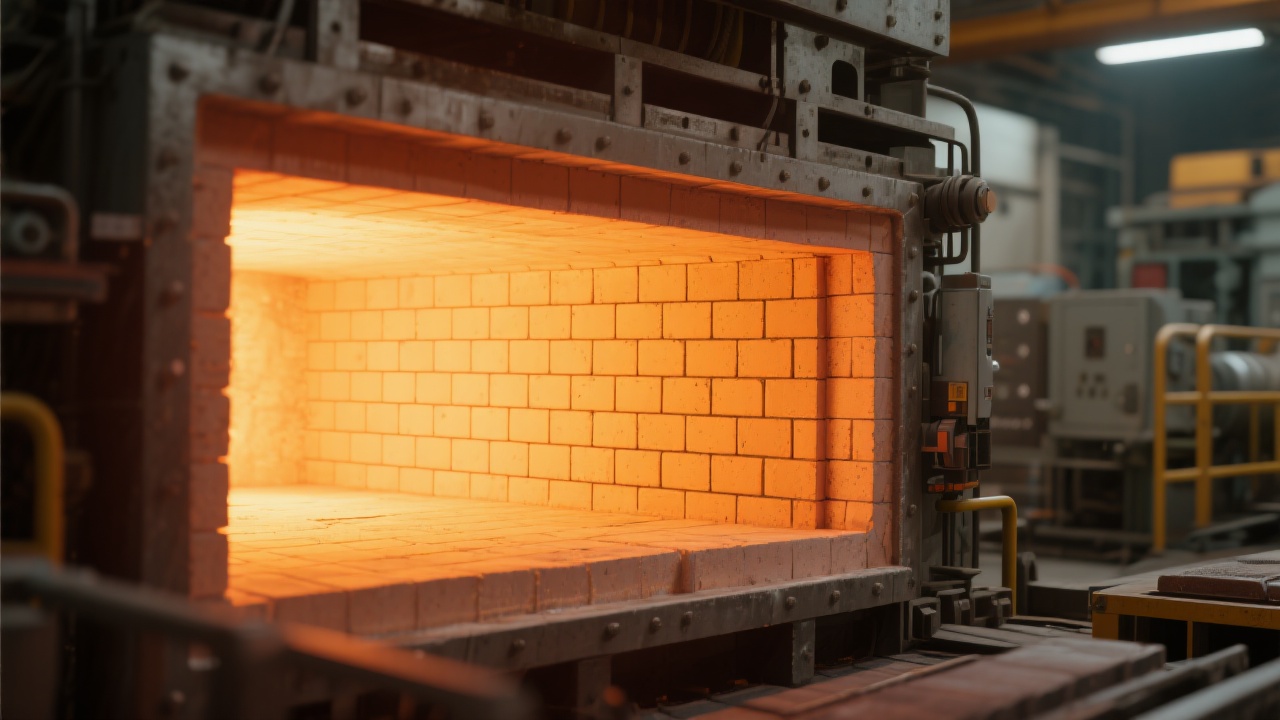

在钢铁行业,炉衬的耐久性直接影响着生产正常运行时间和成本效率。高铝耐火砖(特别是氧化铝含量超过 90% 的耐火砖)正是为此而生。它不仅仅是一种普通的耐火材料,更是经实践检验的延长炉子寿命并提高产量的解决方案。

| 财产 | 典型值 | 为什么重要 |

|---|---|---|

| Al₂O₃含量 | >90% | 抵抗 1600°C 以上熔渣的化学侵蚀 |

| 冷压强度 | ≥120兆帕 | 承受安装和操作过程中的机械应力 |

| 耐磨性 | 1500°C 下 1000 小时后保留率 >95% | 减少更换频率高达 40% |

这些特性并非空穴来风——它们已经通过实际测试得到验证。例如,一家欧洲钢厂报告称,在从传统粘土砖改用高铝耐火砖(根据 ISO 18898-2021 标准)后,熔炉停机时间减少了 37%。

以印度一家中型钢铁厂为例,该厂曾因侵蚀性氧化铁渣导致耐火材料频繁失效而苦苦挣扎。在安装电熔氧化铝砖(Al₂O₃含量为95%)后,该厂炉子的平均使用寿命从6个月延长至11个月,提高了83%。

在玻璃制造业,也看到了类似的收益。一家美国容器玻璃生产商用烧结氧化铝砖取代了传统的镁铬砖。结果如何?能耗降低(热效率提高了5%),维护成本也降低了(预计每月节省1.8万美元)。

两种类型都具有出色的性能,但它们满足不同的需求:

选择取决于您的工艺条件,而不仅仅是价格。例如,一家德国钢铁公司最初选择烧结砖,因为其前期成本较低,但经过三个月的加速侵蚀后,改用了熔融氧化铝,每年的维修成本降低了60%。

如果您面临炉衬快速磨损或产品质量不一致等问题,那么是时候评估您当前的耐火系统是否能够满足现代需求了。

高铝耐火砖不仅耐用,更是明智的投资。凭借数据支撑的性能、成熟的投资回报率以及安装过程中的最小干扰,对于任何希望减少浪费、提高产量并构建长期韧性的钢铁或玻璃生产商而言,高铝耐火砖都是理想的升级途径。

您目前在炉衬方面面临的最大挑战是什么?是侵蚀?热循环?还是其他问题?请告诉我们您的具体情况——我们将向您发送三个与您类似的公司成功应用的定制解决方案。

立即获取免费耐火材料优化指南