在工业领域,玻璃熔炉和高炉内衬等设备的腐蚀是一个长期存在的问题。它不仅会导致严重的效率损失,还会推高维护成本。例如,在一些玻璃制造厂,设备腐蚀会导致生产效率下降高达20%,维护成本每年可占到总生产成本的15%。

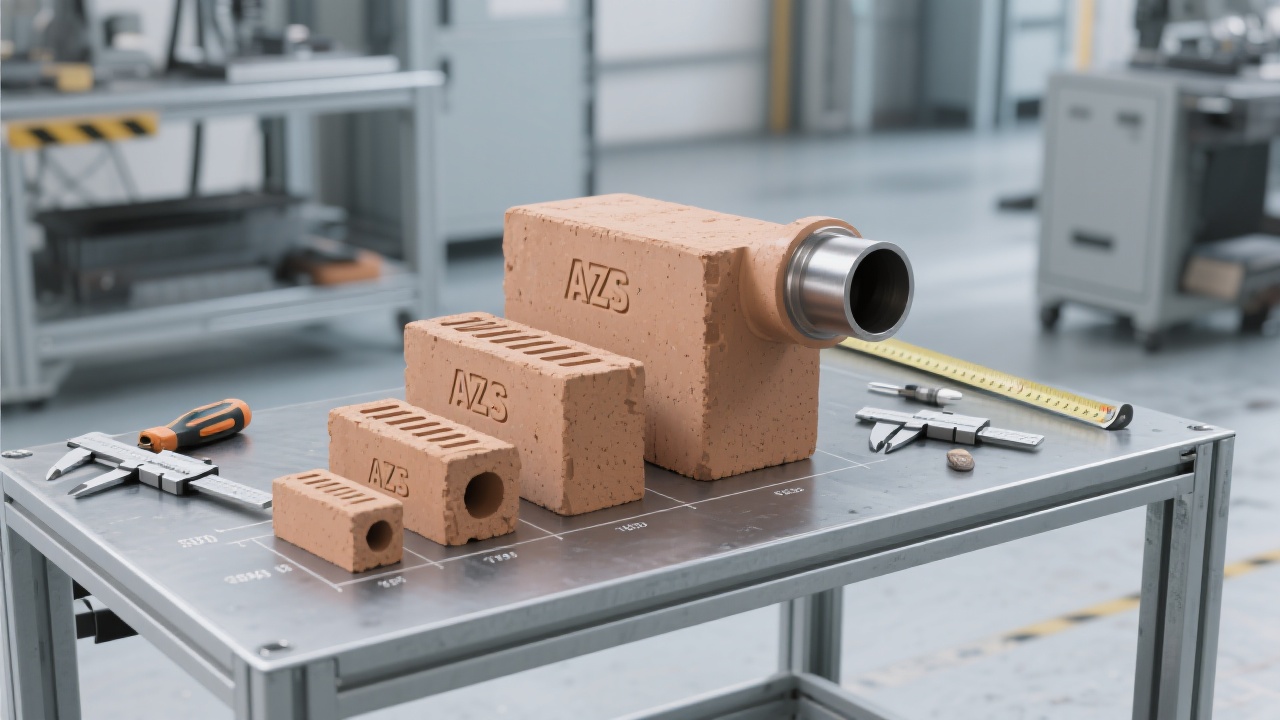

硅线石砖采用精湛的制造工艺精制而成。其主要原料为富含硅酸铝的优质硅线石原料。生产过程中,原料首先被破碎研磨至特定粒度,然后与适当的粘结剂和添加剂混合。砖块经高压成型后,通常在1400-1500°C左右高温烧制。这一工艺赋予砖块优异的物理和化学性能。

硅线石砖最突出的特点之一是其高耐火度。它们能够承受高达 1750°C 的高温而不会发生明显变形,这对于玻璃熔炉和高炉等高温工业环境至关重要。在玻璃熔炉中,工作温度通常超过 1500°C,硅线石砖的高耐火度确保了炉衬的长期稳定性。

另一个重要特性是其良好的热震稳定性。在工业生产过程中,设备经常会经历快速的温度变化。硅线石砖可以抵抗热震造成的损坏,降低开裂和剥落的风险。试验表明,硅线石砖可以承受从室温到1100°C的50次以上热震循环,而不会出现明显损坏。

耐腐蚀性方面,硅线石砖对各种腐蚀性物质,如熔融玻璃、炉渣和气体等具有很强的抵抗作用。在高炉中,用硅线石砖砌筑的炉衬可以有效抵抗炉渣的侵蚀,延长炉衬的使用寿命。

在玻璃熔窑中,使用耐腐蚀硅线石砖可显著提高生产效率。这些砖的高耐火度和耐腐蚀性减少了窑炉维修和更换的频率。从而减少了玻璃熔窑的停机时间,确保了连续生产。一些玻璃制造商报告称,使用硅线石砖后,生产效率提高了约15%。

同样,在高炉中,硅线石砖的优异性能有助于维持稳定的操作环境。长效的炉衬减少了炉衬损坏对冶炼过程的干扰,从而提高了铁水的质量和产量。在一些钢铁企业,高炉炉衬中使用硅线石砖已使铁水产量提高了10%。

欧洲某知名玻璃制造公司玻璃熔窑腐蚀问题严重,原有炉衬材料使用寿命短,频繁维修影响生产。将炉衬更换为耐腐蚀硅线石砖后,炉衬使用寿命由1.5年延长至3年,同时生产效率提高18%,维护成本降低30%。

亚洲某钢铁厂高炉炉衬受炉渣侵蚀速度快,采用硅线石砖后,炉衬侵蚀速度明显降低,高炉能够长期稳定运行,一年内铁产量提高12%。

选择耐腐蚀硅线石砖作为玻璃熔炉和高炉内衬,可以为企业带来多重效益。它不仅可以提高生产效率和产品质量,还能降低维护成本和减少停机时间。这些优势可以转化为企业在市场上的竞争力。通过确保连续高效的生产,企业可以更好地满足市场需求并获得更大的市场份额。

如果您正在寻找可靠的解决方案来提高工业设备的性能,请单击此处了解有关我们的耐腐蚀硅线石砖的更多信息以及它们如何改变您的生产流程。