大型铸造莫来石砖是复杂工业应用中不可或缺的耐火材料,其制造过程依赖于精准的工艺和精湛的技术。本文深入探讨了从原材料混合到最终高温烧制的整个生产流程,重点介绍了为满足定制异形耐火构件的严格要求而设计的技术控制和质量保证措施。

该工艺始于精细的原材料混合,其中高纯度氧化铝和二氧化硅按比例混合,以获得所需的莫来石相。精确的浆料制备确保了流变性的一致性,这对浇铸性能至关重要。随后,将浆料手工浇注到定制的石膏模具中,这些模具专为标准压制工艺无法实现的复杂几何形状而设计。

砖坯成型后,需经过受控干燥阶段以去除多余水分,防止开裂和变形。最后一步是在窑炉中以超过1750°C的高温烧制,使莫来石晶体形成致密结构,从而赋予砖坯优异的热稳定性和机械强度。

| 过程阶段 | 关键技术要点 | 质量控制重点 |

|---|---|---|

| 原材料混合 | 粒径、浆料粘度 | 化学成分分析 |

| 石膏模具浇铸 | 模具精度、浇注率 | 尺寸精度 |

| 干燥和定型 | 湿度和温度控制 | 水分含量均匀性 |

| 高温烧制 | 升温速率、峰值温度精度 | 机械强度和孔隙率 |

大型铸造莫来石砖非常适合满足不规则形状的需求,因此是以下严苛环境的理想选择:

一家领先钢铁制造商的专家表示:“我们能够及时供应形状复杂的莫来石砖,提高了炉子的正常运行时间,降低了维护成本。”

对比研究表明,大型铸造莫来石砖在三个关键方面优于传统压制砖:

| 标准 | 压制砖 | 大型铸砖 | 改进 |

|---|---|---|---|

| 成型精度 | ±1.5毫米 | ±0.5毫米 | 耐受性降低66% |

| 废物率 | 8-10% | 2-3% | 减少70%的浪费 |

| 生产效率 | 15天/周期 | 10天/周期 | 周转速度提高 33% |

传统耐火材料在加工复杂形状时,往往容易出现开裂或变形。大型铸造莫来石砖通过改进浆料配方和控制热处理工艺,最大限度地减少内部应力,从而缓解了这些问题。

这项创新受到了之前经常遭遇产品故障的客户的好评,他们的反馈也印证了这一点:

“自从改用大型铸造莫来石砖以来,耐火材料失效导致的生产中断减少了40%以上。这种量身定制的耐火砖也显著提高了炉窑性能。” ——某大型钢铁厂质量经理

严格的实验室测试证实,烧制后的大型铸造莫来石砖的抗弯强度超过25 MPa ,堆积密度超过2.8 g/cm³,这些指标均优于典型的压制耐火砖。此外,初步的热冲击试验表明,其失效循环次数提高了30% ,凸显了其在极端环境下的可靠性。

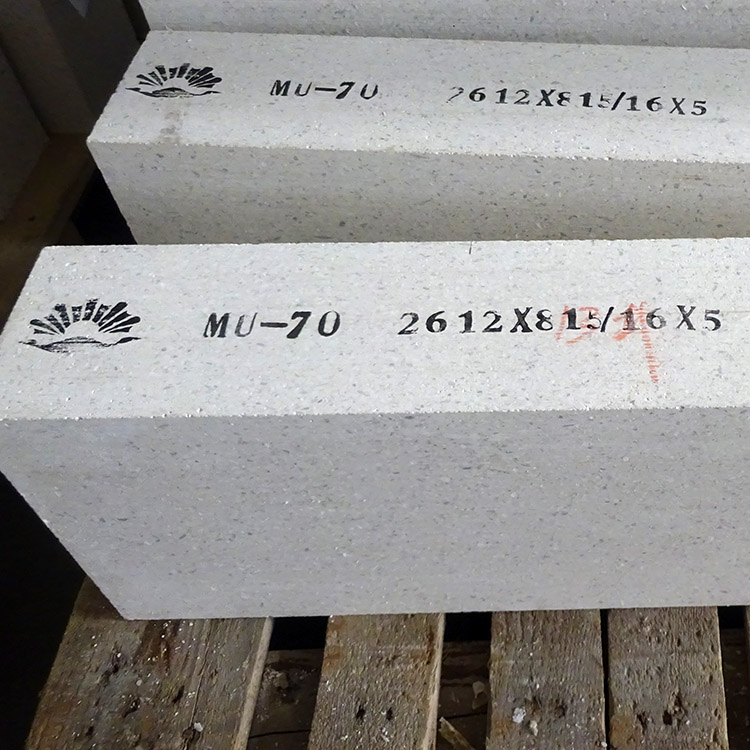

在最近的一个项目中,一家领先的钢铁厂委托生产大型铸造莫来石砖,以替换其老旧的炉衬部件。这项定制设计涉及100多块形状各异的砖块,每块砖的尺寸都非常复杂,但都严格按照公差范围生产。

从最初的数字化设计合作到最终的窑炉烧制,整个生产周期不到两周——明显快于之前的供应商。安装完成后,工厂反馈炉膛运行更加平稳,维护周期也延长,验证了这项定制铸造技术的有效性。

您的耐火材料设计是否面临复杂形状或严格公差要求的挑战?了解一下改用大型铸造莫来石砖如何能够提高您的产品质量并缩短交货时间。