在工业制造领域,异形制品因其复杂的形状和高精度需求常常面临制造难题。传统的加工工艺不仅效率低下,且成品率不理想。针对这一痛点,大浇铸硅线石砖凭借其独特的浇铸工艺,成为异形制品制造中重要的突破口,显著提升了产品质量和生产效率。

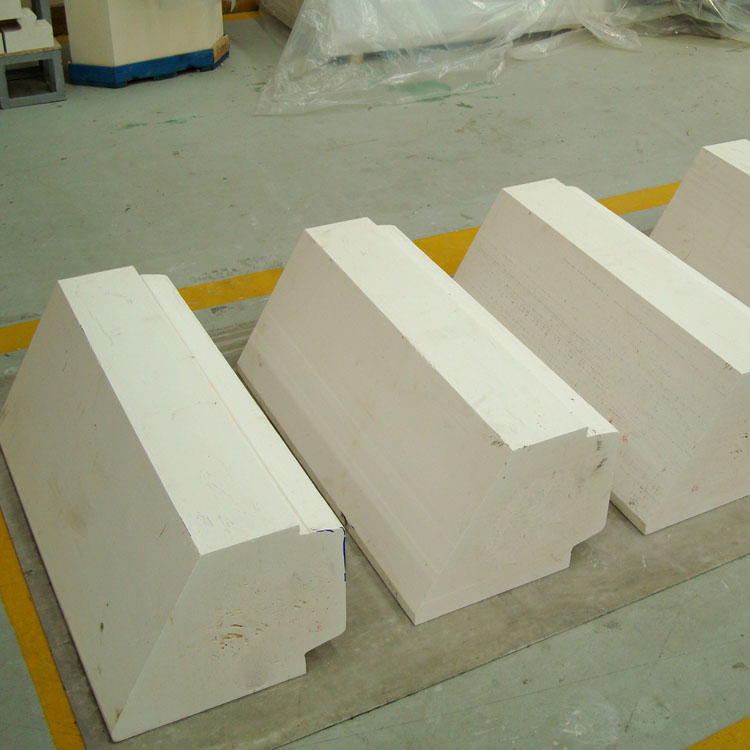

大浇铸硅线石砖是一种由高纯度硅线石材料通过先进浇铸工艺制成的特殊陶瓷砖体。其具有高耐火性、优良的热稳定性及机械强度,特别适合制作复杂异形结构。广泛应用于冶金、机械制造及电子设备等行业中的高温承载部件和精密异形制品制造。

大浇铸硅线石砖的生产流程主要包括原料预处理、模具设计、硅线石浆料配制、大浇铸成型、固化及后续热处理等关键步骤。浇铸技术通过精准控制浆料粘度与流动性,实现复杂模具的完整填充,保证异形砖体零缺陷成型。相比烧结或机械加工工艺,浇铸工艺在缩短生产周期的同时,降低了人为误差,提升了产品尺寸精度与一致性。

某领先钢铁企业通过引入大浇铸硅线石砖替代传统耐火砖,成功定制多款异形热风炉砖。这些砖体复杂度高,传统工艺无法精确匹配,导致频繁维修和更换。应用大浇铸技术后,异形制品尺寸误差降低了80%,耐用性提升了30%以上,设备整体维护成本下降约25%。

另一电子制造厂通过专属浇铸工艺生产的异形硅线石砖,实现了精密配合与热稳定性兼备,极大提升了关键零件使用寿命,超过客户预期效果,连续使用时间提升50%以上。

.jpg)

| 指标 | 传统耐火砖工艺 | 大浇铸硅线石砖工艺 |

|---|---|---|

| 尺寸精度 | ±1.5mm | ±0.3mm |

| 生产周期 | 15天 | 8天 |

| 成品率 | 约85% | 约98% |

| 耐高温性能 | 1700°C | 1850°C |

基于多家大型客户反馈,大浇铸硅线石砖不仅解决了生产中异形尺寸难控的难题,还减少了近40%的维护频率。某钢铁厂总经理表示:“该产品极大地简化了我们的维护流程,提升了整体生产线的稳定性和安全性。”数据统计显示,采用该工艺后,生产效率平均提升30%以上,节省了大量人力及时间成本。

异形制品制造中普遍存在尺寸控制难、成品率低和加工周期长的痛点。大浇铸硅线石砖通过精确浇铸技术突破传统工艺限制,实现复杂模具一次成型,避免后期机械深加工带来的变形和瑕疵。同时,材料本身的热稳定性和耐磨性,延长了制品使用寿命,极大地降低了停机维护频率,为客户带来直接且长远的效益。

大浇铸硅线石砖以其技术先进、效率高效及适配性强的特质,成为解决异形制品制造难题的理想之选。通过优化浇铸工艺,客户不仅获得了高精度、高品质的制品,而且实现生产成本与时间的大幅节约。未来,随着制造业对高性能异形部件需求的不断增长,该产品将持续为行业带来新的技术革新和竞争优势。